DIY

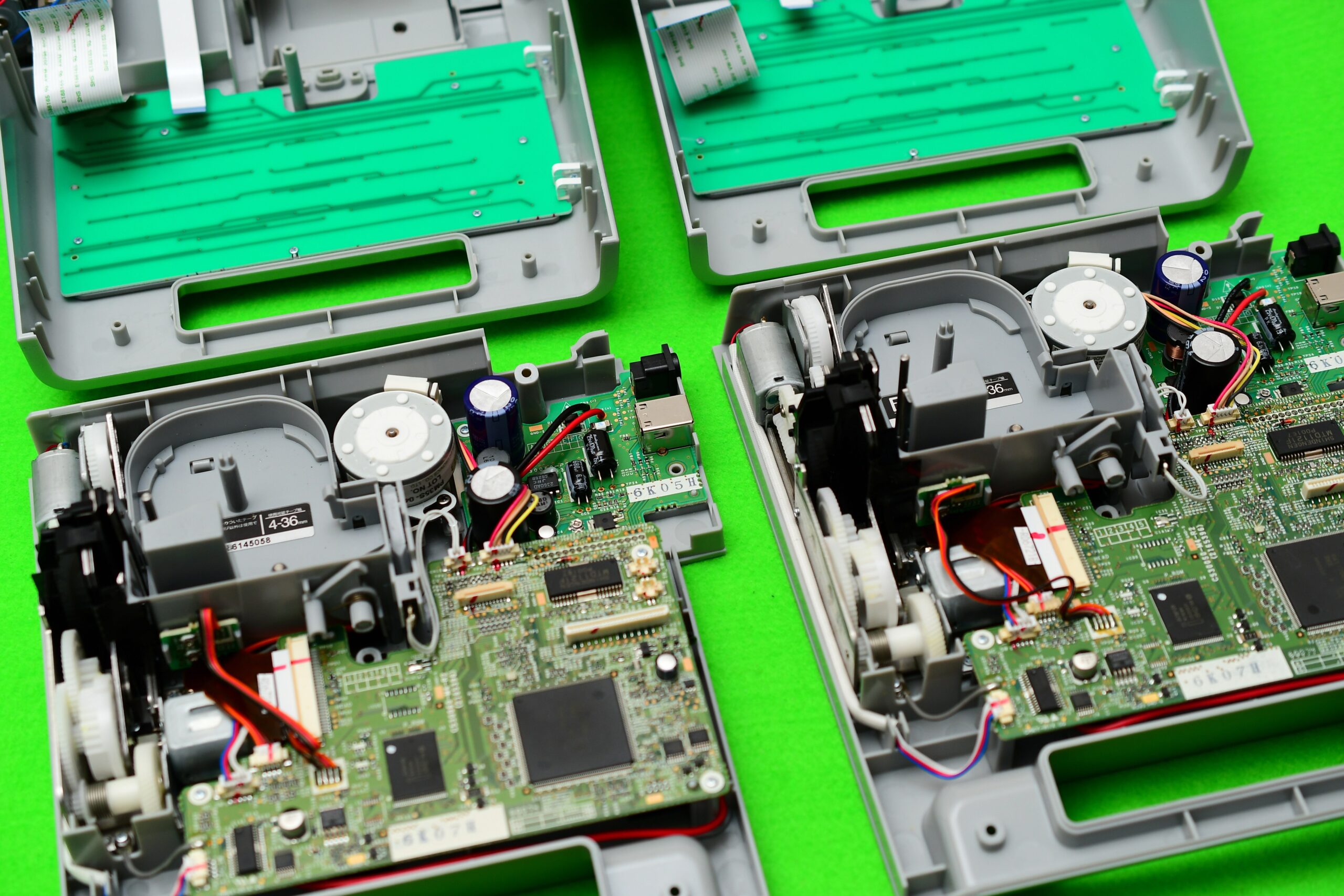

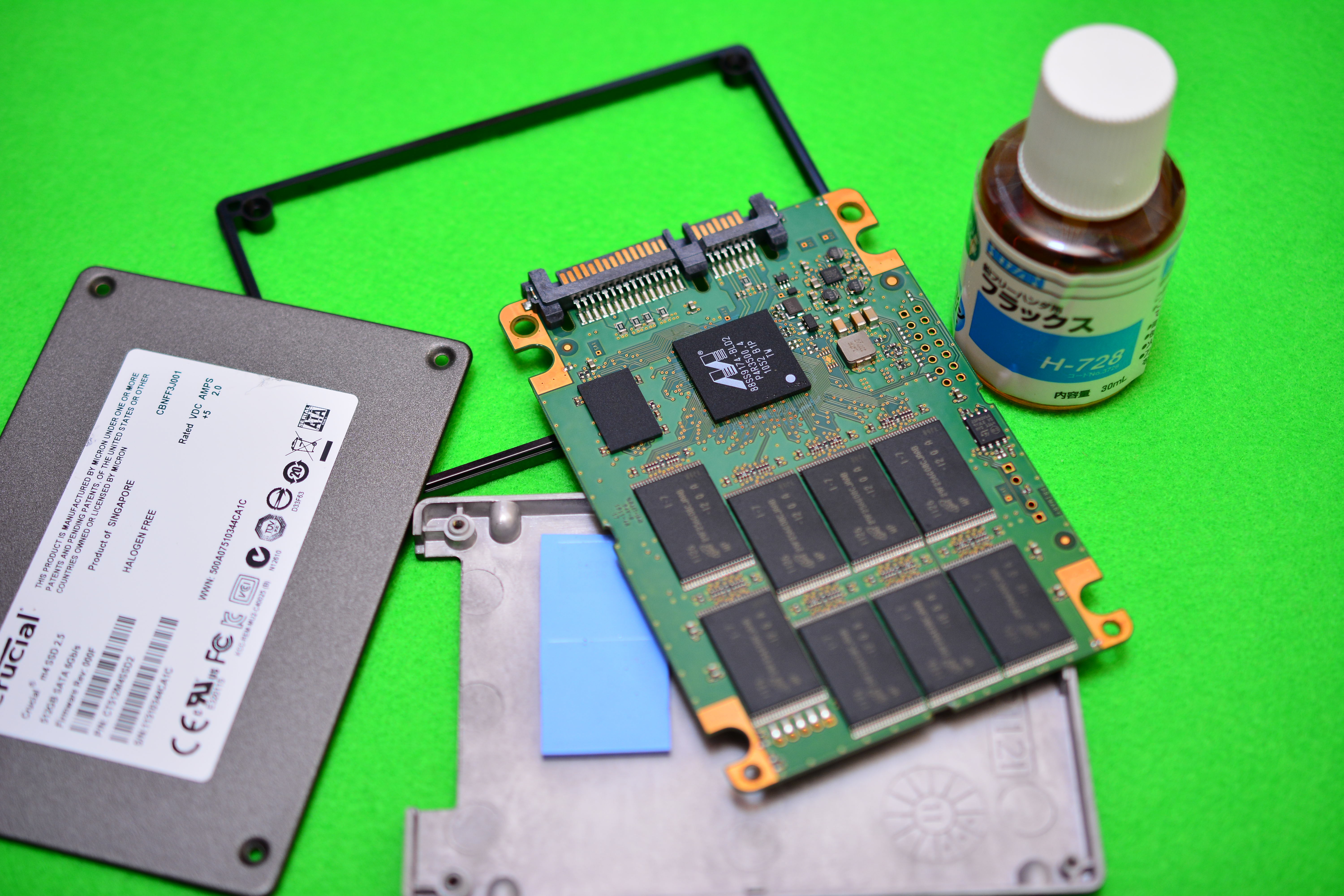

DIY ポータブル電源 Anker power houseを修理してみた

Gigazine読者プレゼントで頂いた、Anker power houseです。 当初は問題ありませんでしたが、利用を続けるうちに充電しないことが多くなり、ポータブル電源としての信頼性が確保できない状況となりました。 プレゼントで頂いた製品...

DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

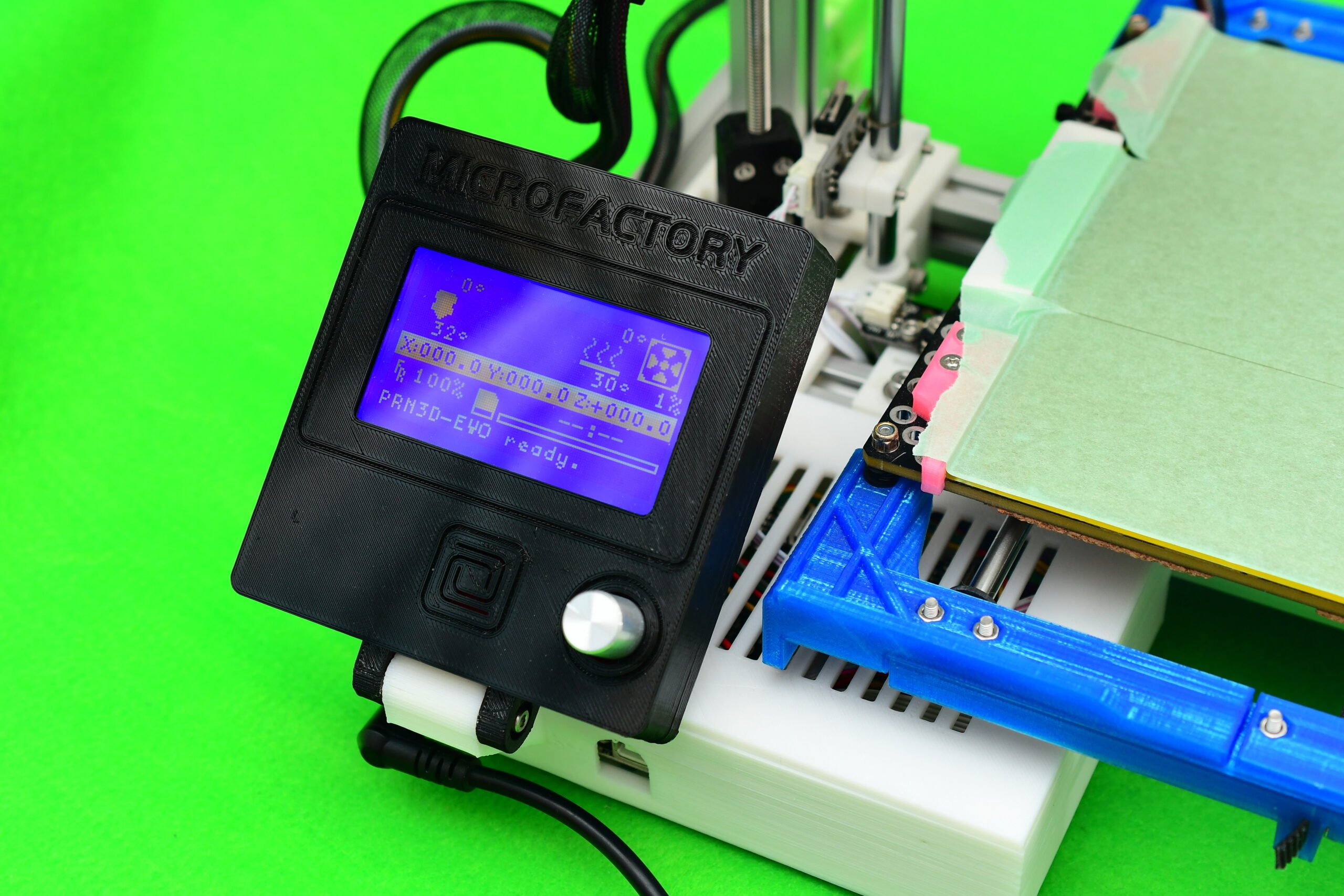

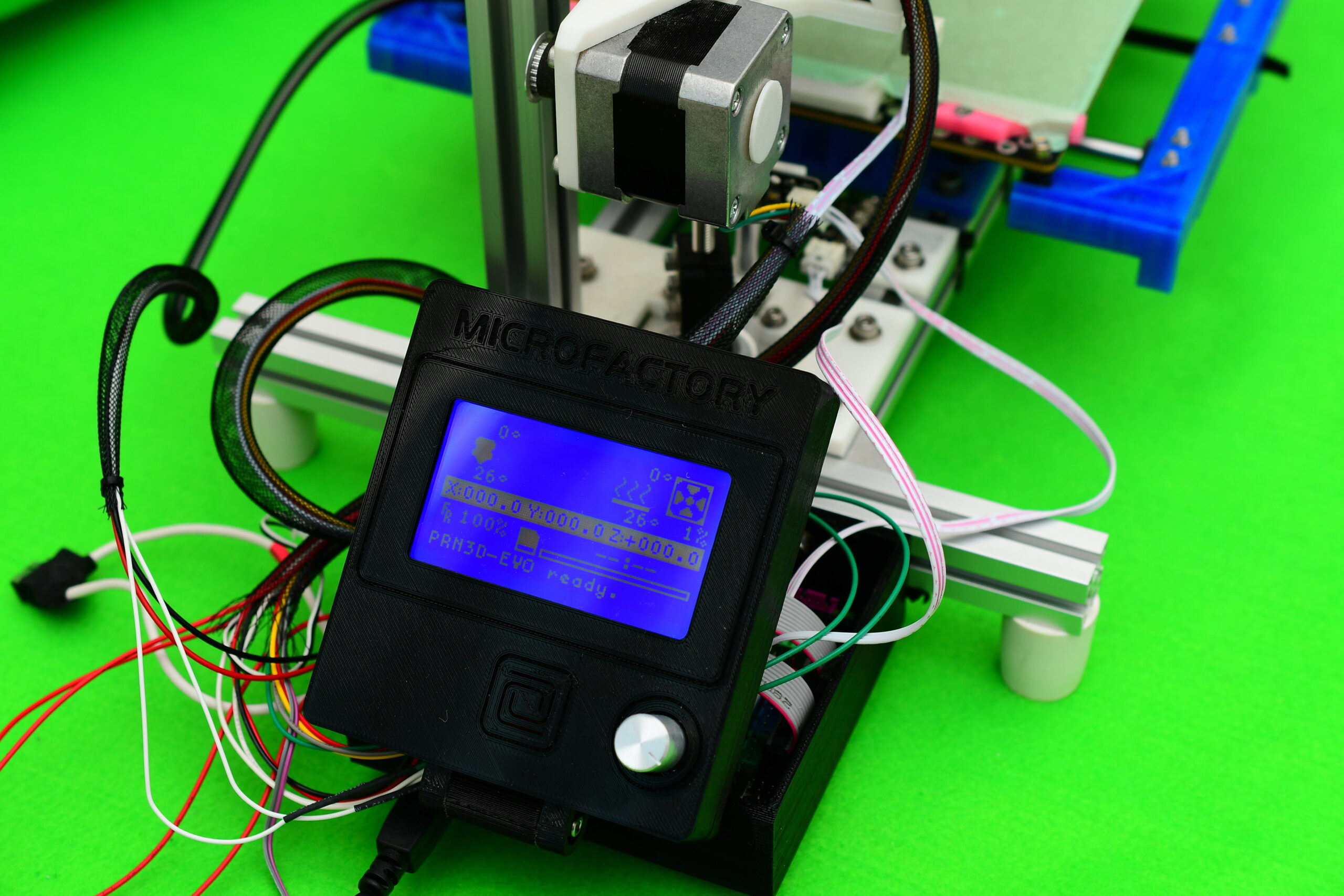

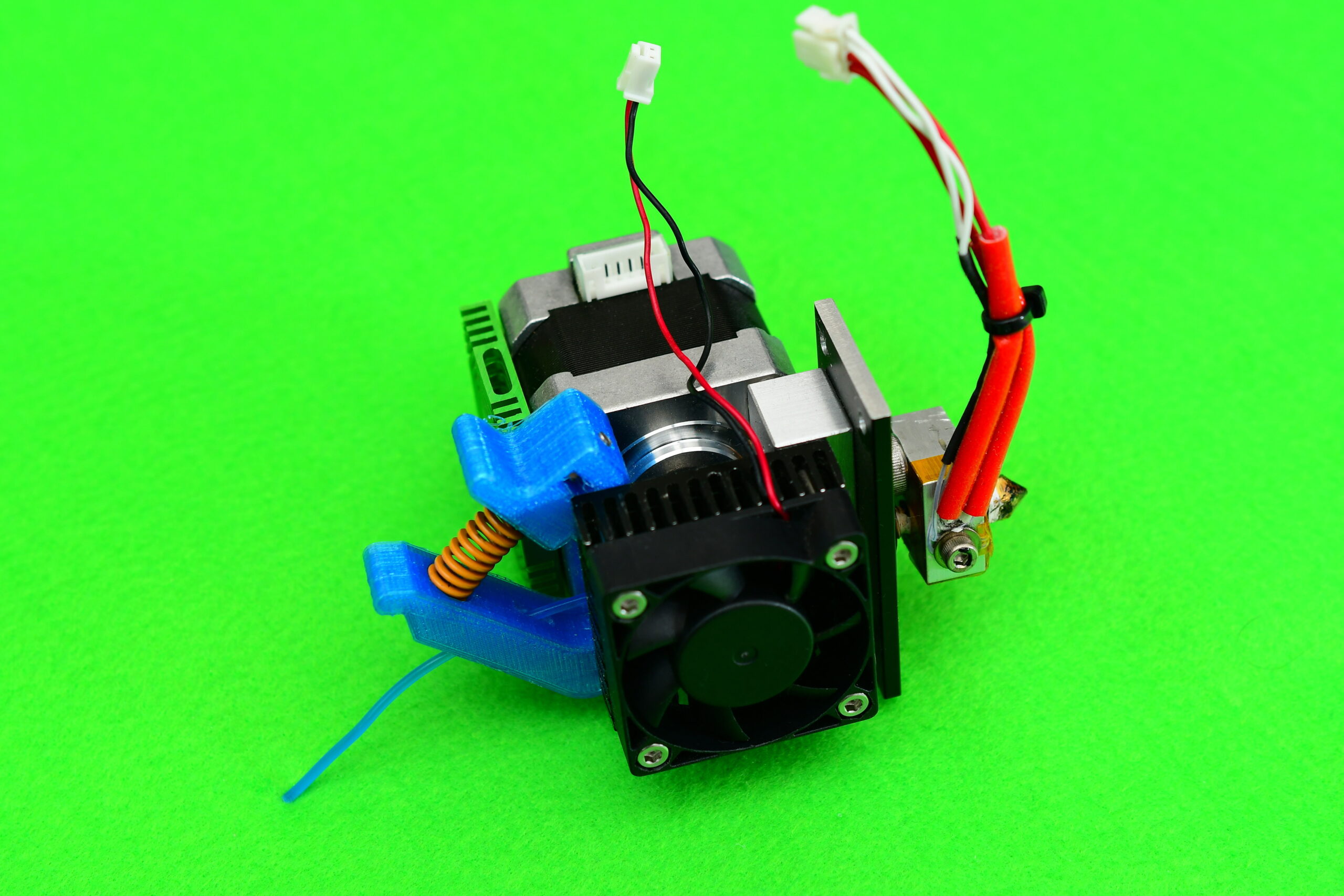

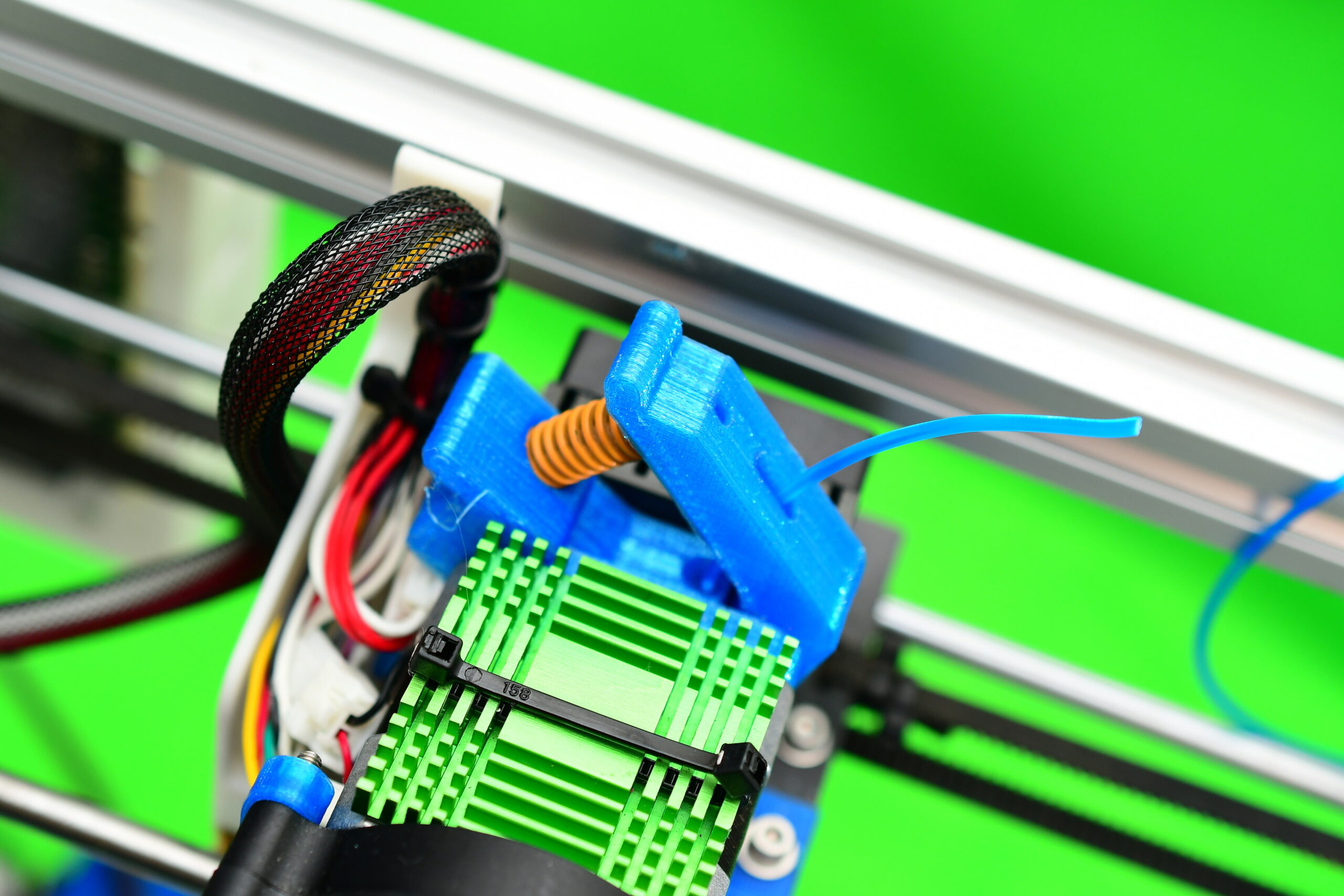

DIY  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY  DIY

DIY