Fraxinus

Fraxinus Fraxinus 06 – Fraxinusのアルミフレームにタップ加工

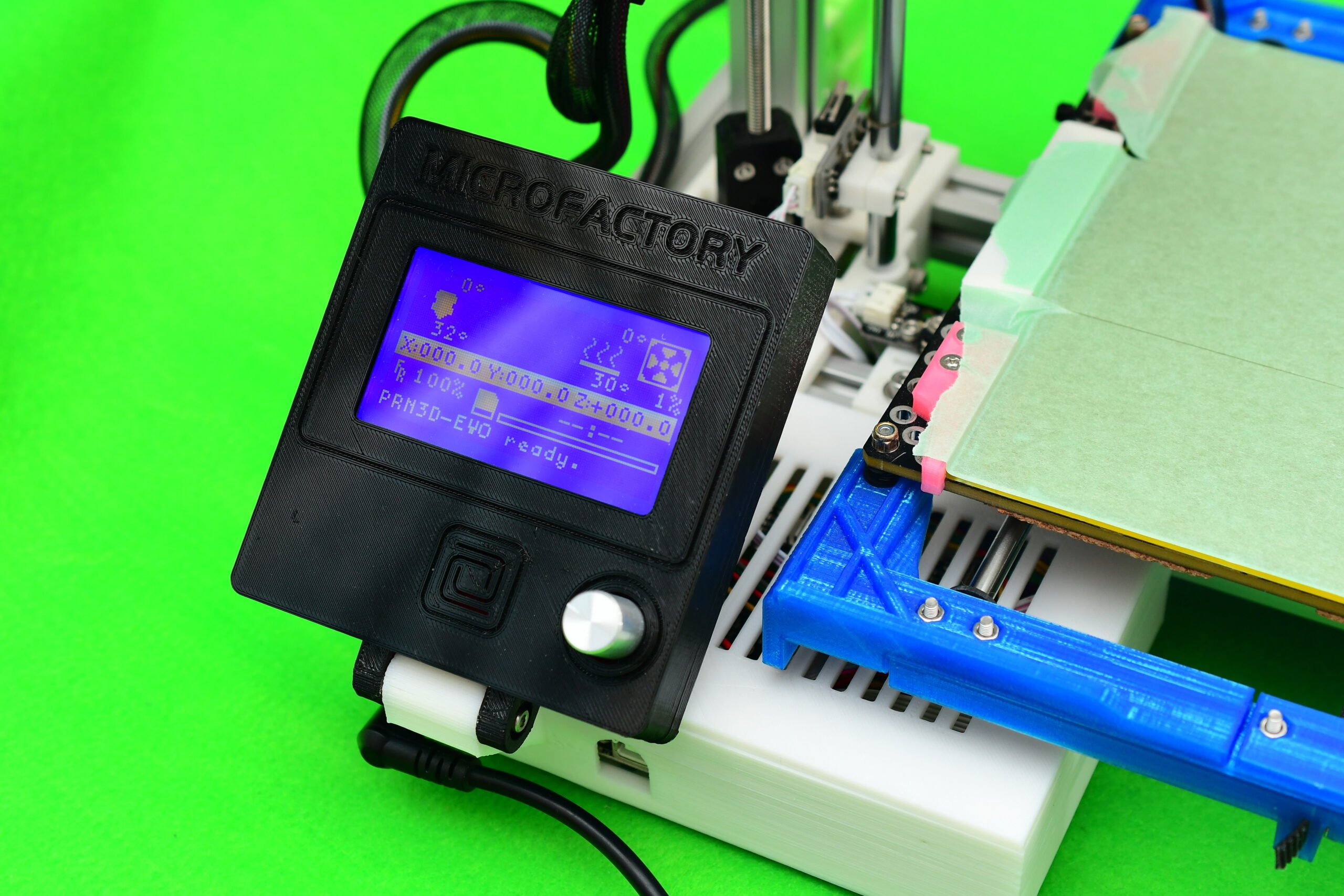

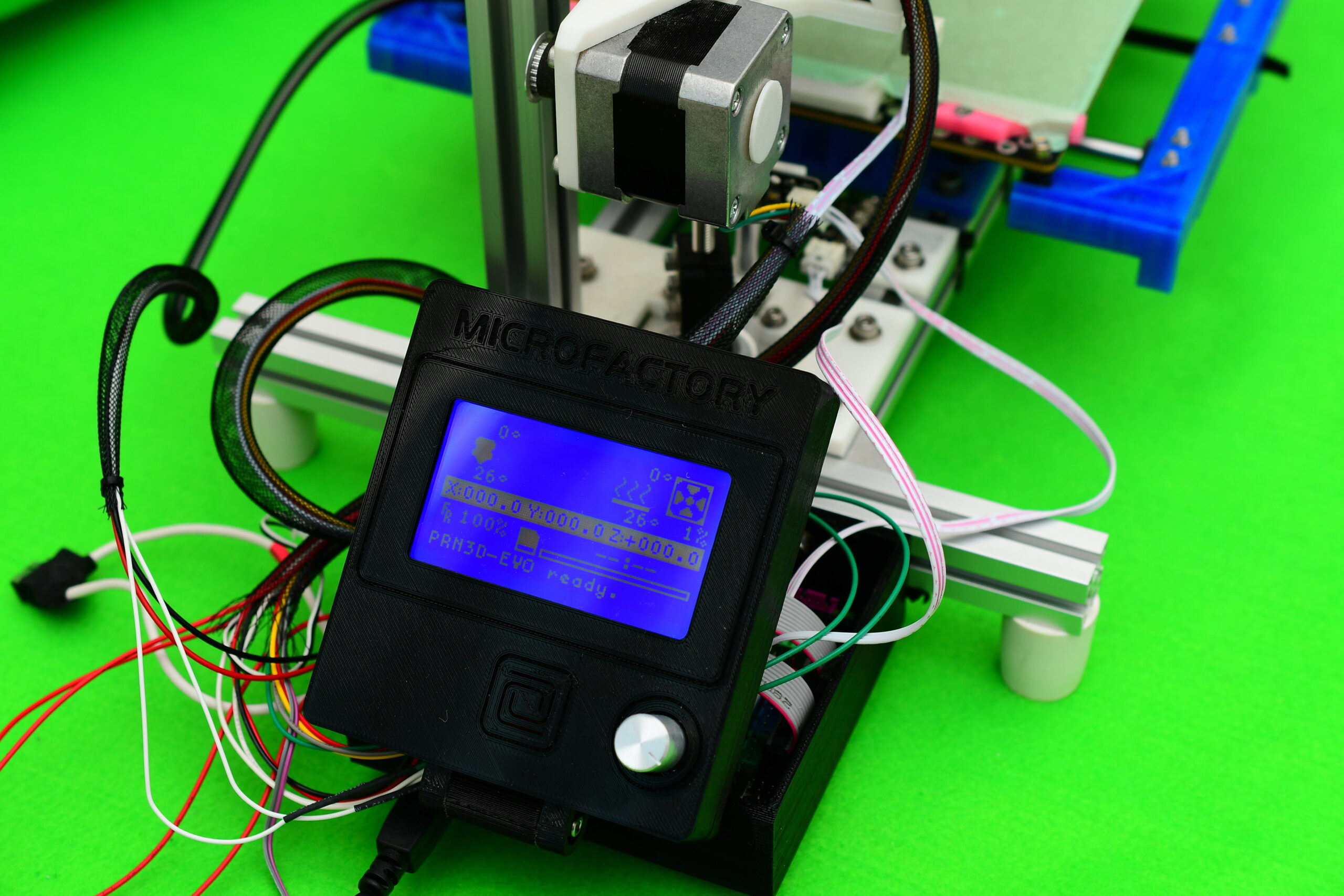

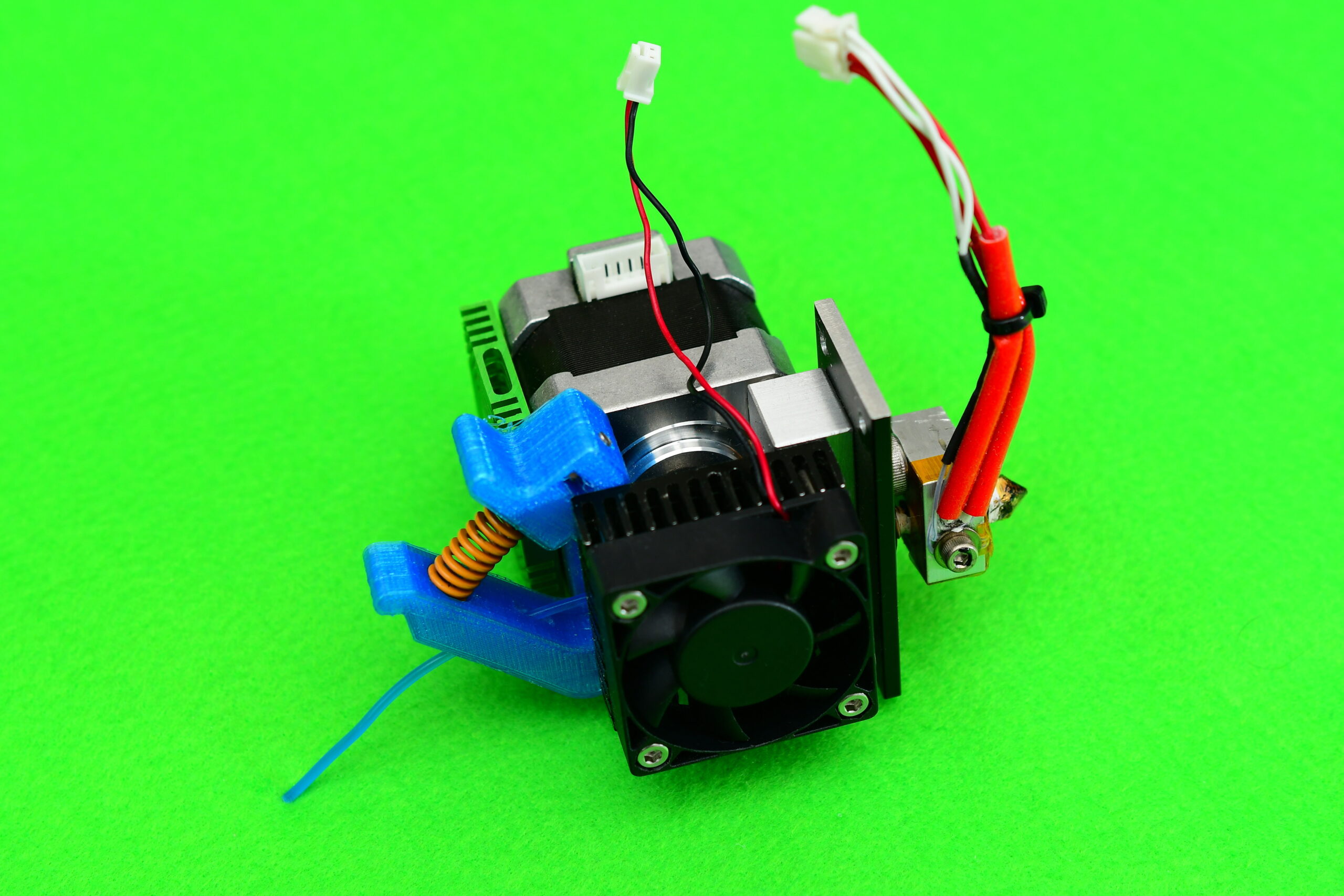

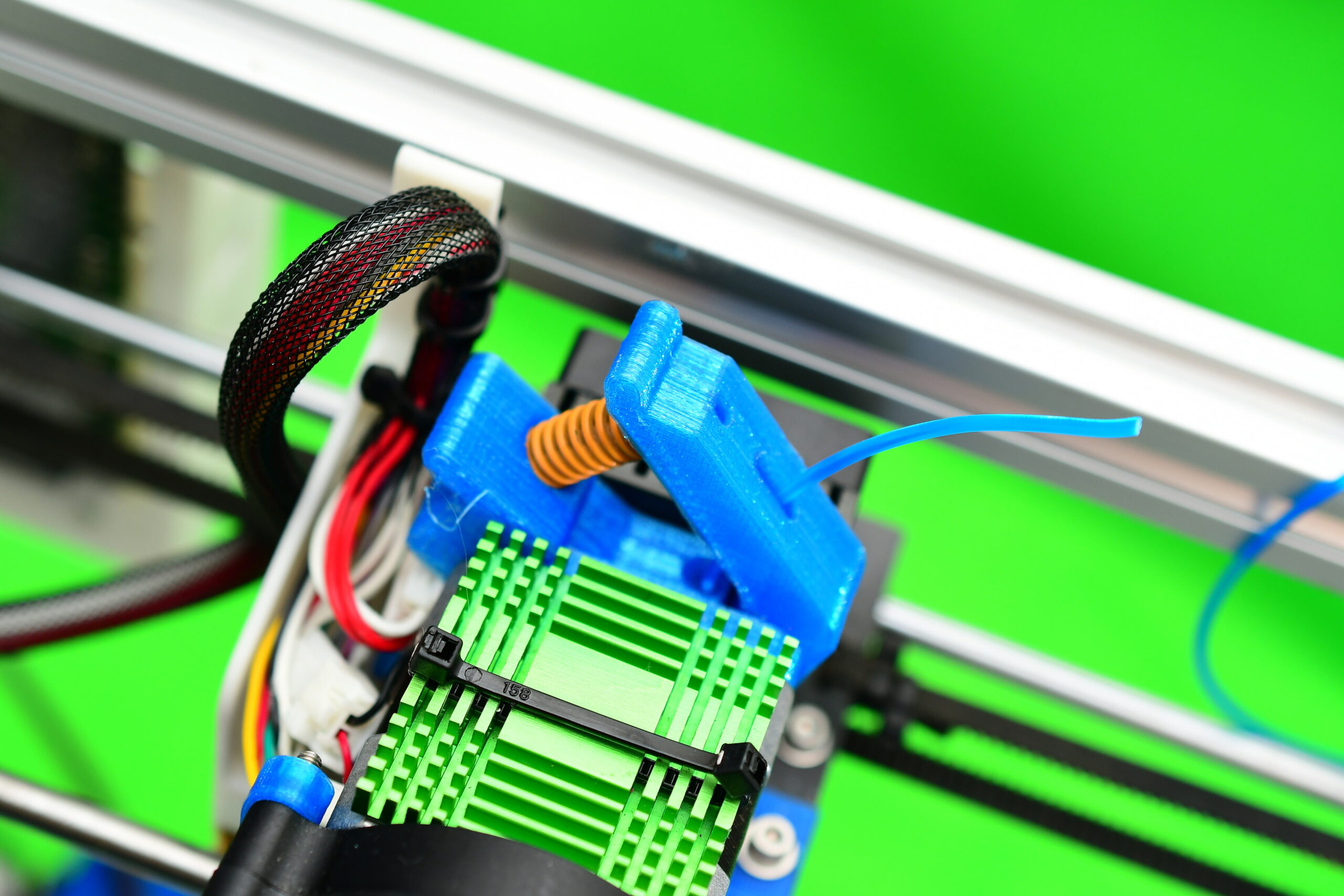

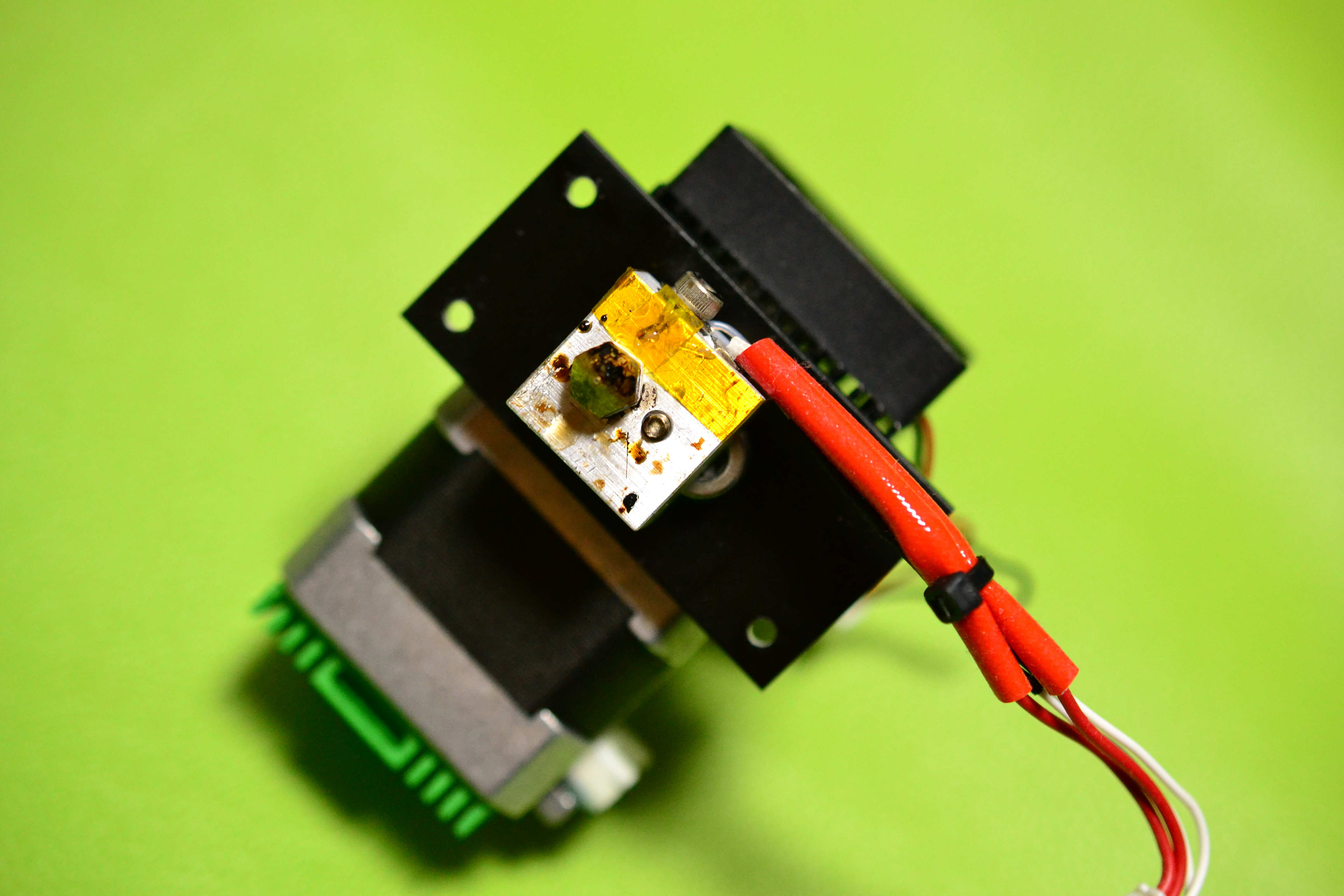

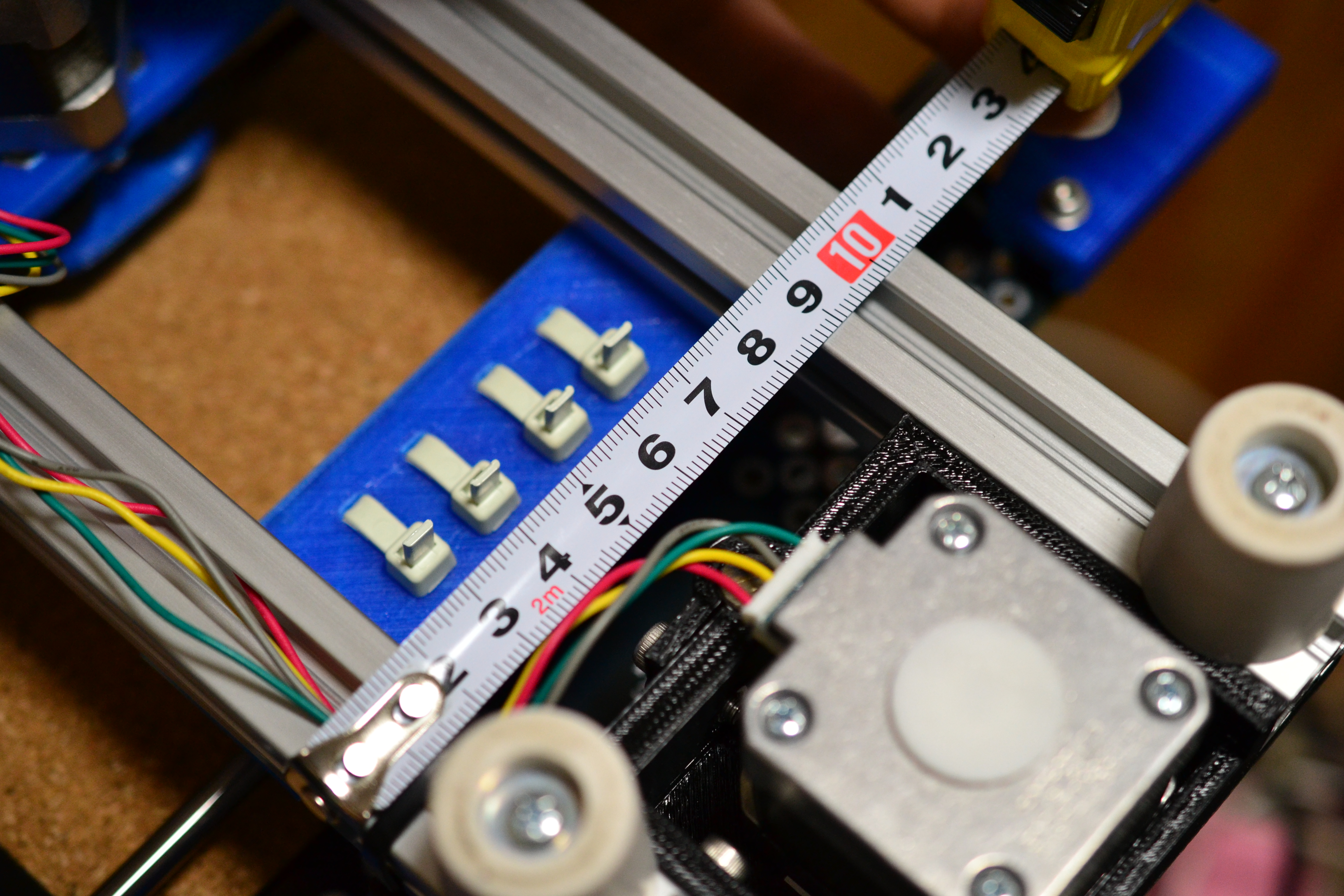

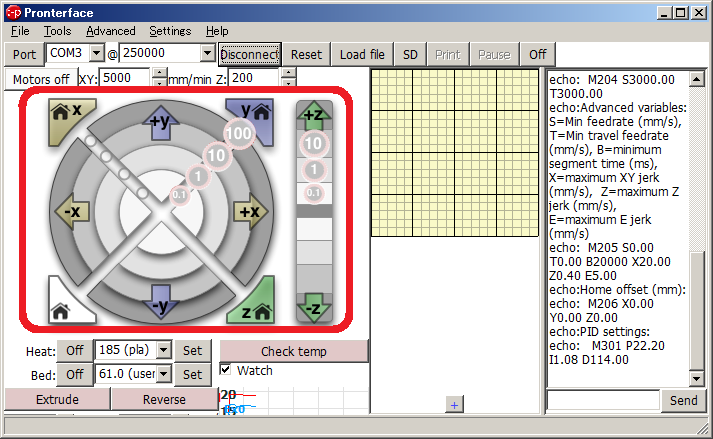

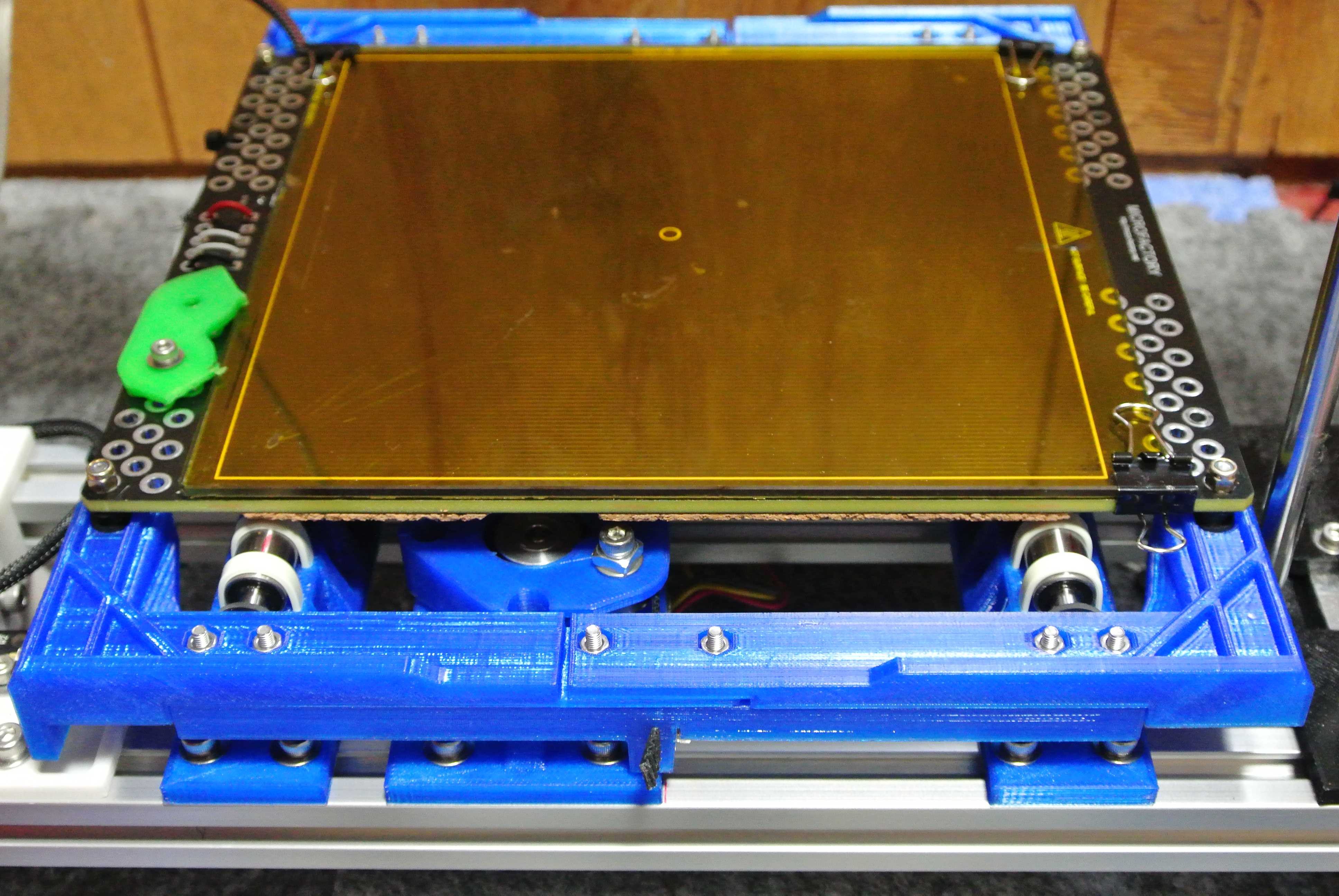

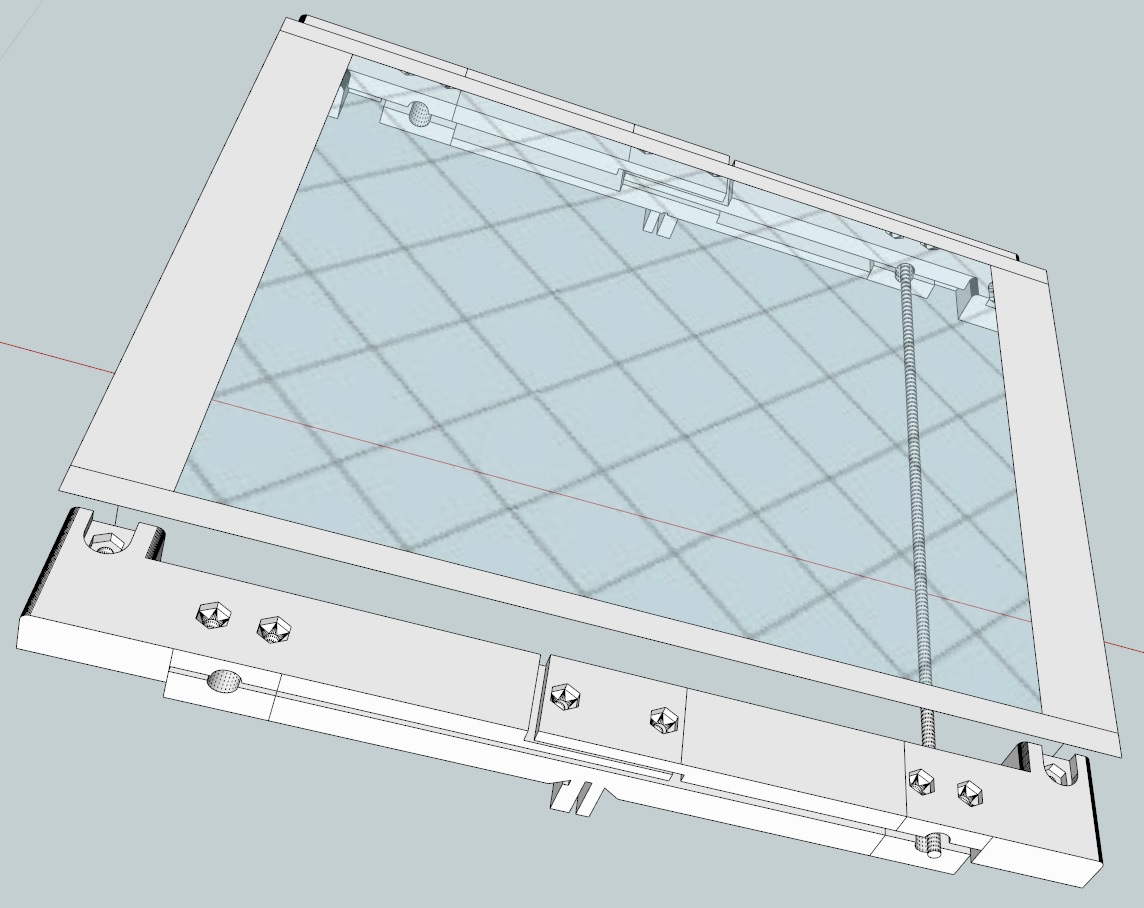

Fraxinus – フラクシネスはKINGROON製のKP3Sをベースとし、筐体フレームは市販のアルミフレームを利用します。 しかしアルミフレーム自体に穴あけ加工やタップ加工を施して固定するという方式のため、安価かつコンパクトに組み立てる...

Fraxinus

Fraxinus  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ  3Dプリンタ

3Dプリンタ