Fraxinus – フラクシネスはKINGROON製のKP3Sをベースとしますが、筐体フレームは市販のアルミフレームを利用します。

アルミフレームといえば一般的には専用の金属パーツを利用して組み立てますが、Fraxinusではアルミフレームに直接穴あけ、タップ加工を行う事で安価かつコンパクトに組み立てる事が可能となっています。

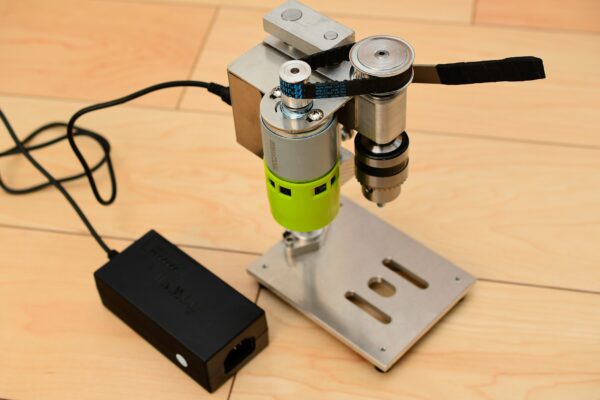

今回はFraxinus導入に合わせて簡易ボール盤などを導入してみました。

3Dプリンタの自作を始めると工具やビス類が増えてしまうのは自然な現象です。

簡易ボール盤とプリント治具を組み合わせた作業を紹介したいと思います。

Amazonで購入した簡易ボール盤

今回は利用頻度や保管場所などを考えて、一番簡易的と思われるものを購入してみました。

工作精度や作りに不安はあったものの問題なく利用することが出来ました(^^

ベルト部が露出しているなど危険な個所もありますが、3Dプリンタでカバーを作成する楽しみを残してくれていると考えれば全く問題ありませんね!

回転速度も可変することが可能です。

といっても、プーリーの架け替えではなく電圧可変という簡易的なもの。

回転速度を落とすとパワーも落ちてしまうのですが、地味に便利な機能だと思いました。

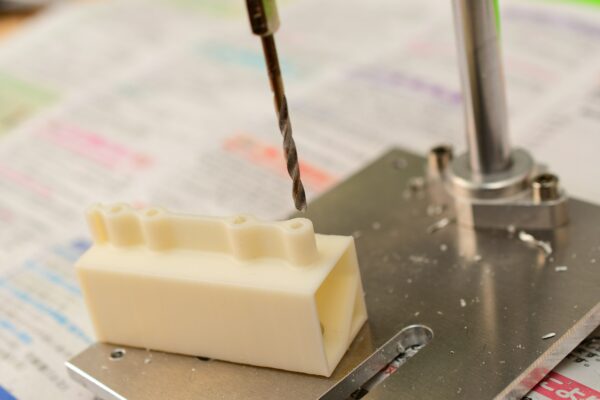

穴あけ前のチェック

穴あけ加工の前に部材がそろっているかチェックしておきましょう。

今回はドリルセットとアルミフレーム、そして事前にプリントしておいた治具などを準備しました。

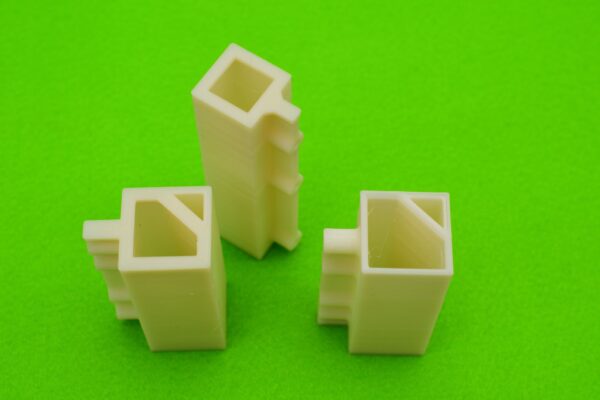

プリントした治具です。

穴あけ時の熱による破損なども考えれれるので、不安な方は複数プリントしておくと良いでしょう。

私は一発勝負と考え、各1セットずつプリントしました。

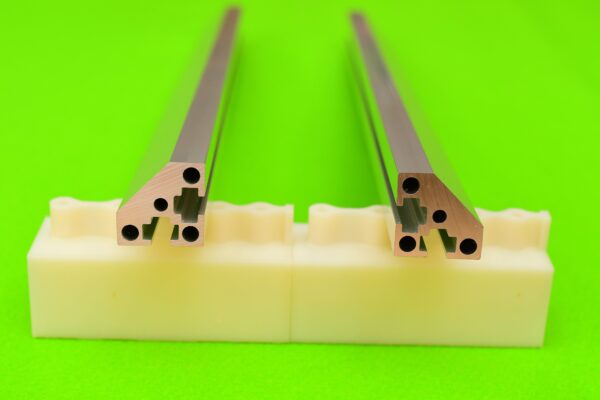

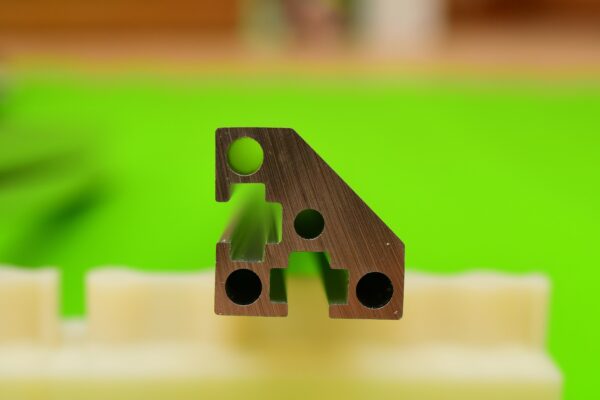

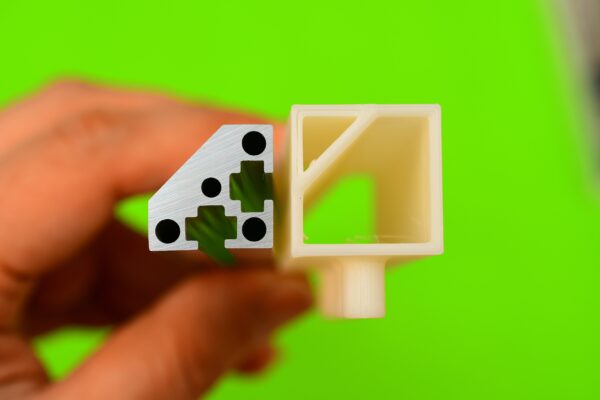

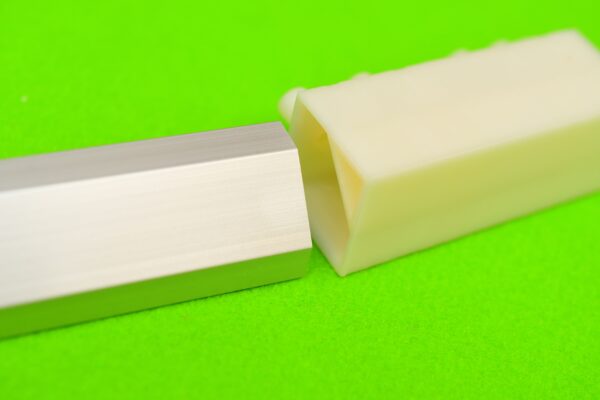

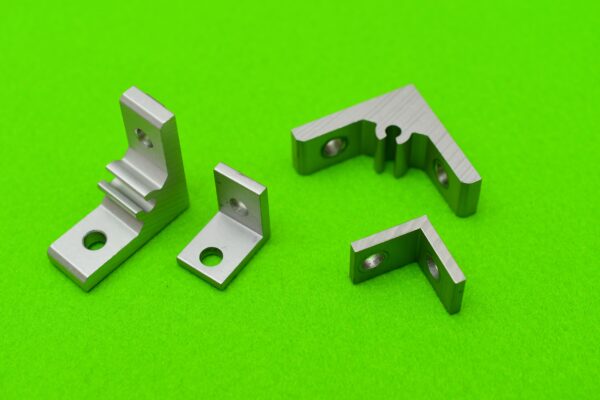

エヌアイシ・オートテック製のアルミフレーム AFSC-2020

Fraxinusでは4隅のフレームにエヌアイシ・オートテック製のAFSC-2020を利用します。

このフレームは3角形のような形状となっておりデザイン性に優れています。

難点としては穴あけ加工が難しいというところですが、そこは専用治具が解決してくれます。

このように2面は一般的なアルミフレームと同様ですが、1面が斜めにカットされています。

事前にプリントした専用治具は斜めの面をしっかりと支えてまっすぐ穴あけできるように工夫されています。

アルミフレームに治具を装着してみる

ではアルミフレームに治具を装着してみましょう。

角を合わせて差し込むだけですが、プリント時の誤差によっては少し硬いこともあるかもしれません。

KP3Sで出力した治具は少しキツめのクリアランスでしたが、穴あけ時にガタが無いので良かったです。

治具は隙間が無いように奥までしっかりと挿入します。

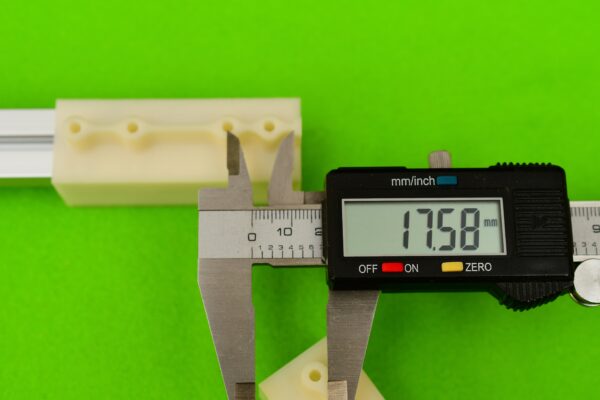

このようにドリルガイドの穴が上に向くようにセットして使用します。

治具をセットした後ですが、治具の精度をチェックしてみました。

大きくズレていることも無さそうなので、このまま作業を進めてみたいと思います。

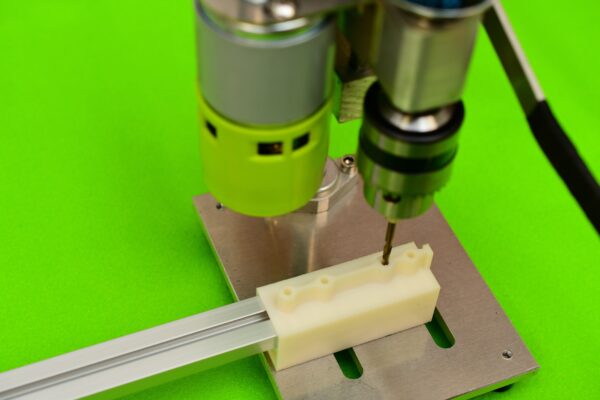

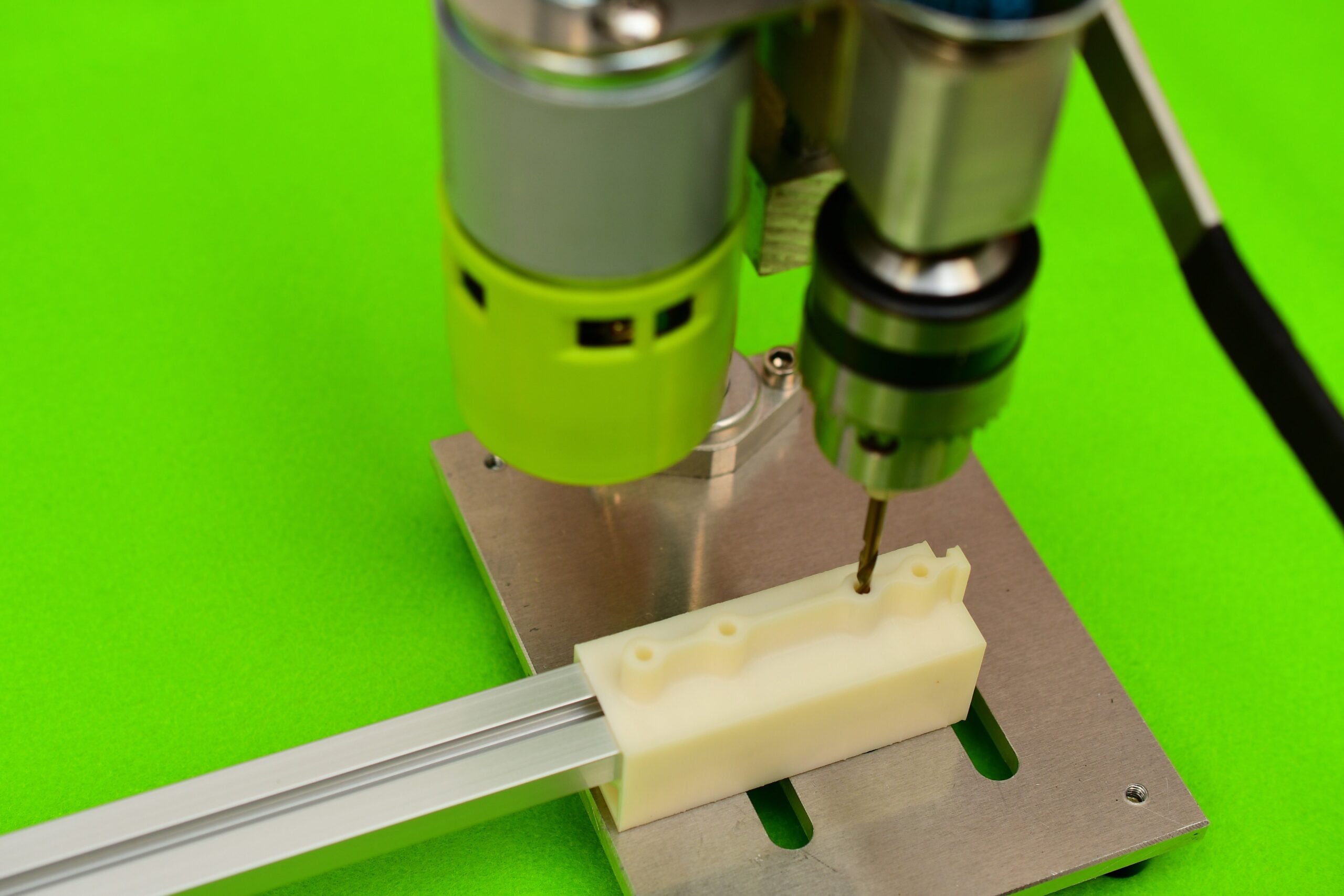

穴あけ作業開始!

今回はバイスをセットせずそのまま穴あけ加工してみました。

(ボール盤が小さすぎてバイスが使えなかっただけです💦)

回転速度はMAXで力を入れずに、少しずつレバーを下げていきます。

穴あけが始まるとアルミくずが出てくるので、何度もレバーを上下させてアルミくずを取り除くようにしましょう。

このボール盤はトルクが弱いので、アルミくずが溜まりすぎるとモーターロックしてしまいます(笑)

ちなみに簡易ボール盤という特性上、ストロークが非常に小さいです。

今回は治具の上部ギリギリにドリルを合わせました。

沢山のアルミくずが発生していますが、簡易ボール盤でも特に問題なく作業を進める事が出来ました。

穴あけ作業完了!

今回は簡易ボール盤による作業という事で不安もありましたが、写真の通り綺麗に穴あけすることが出来ました。これはボール盤の性能というよりは治具が優秀だったことに他なりません。

穴あけ作業は作業者の技能や経験による差が出やすいところでもありますが、この治具は非常によく考えられたものだと実感しました。

ASFC-2020フレームと1515フレームの両方に穴あけしてボール盤の役目は終了です。

Fraxinusフレーム 穴あけ作業のまとめ

今回はFraxinusのプリントパーツの一つである穴あけ用治具を利用してみました。

元々は電動ドリルでも垂直に穴あけできるようにという思想で作られた治具ですが、ボール盤で利用することで穴位置精度を簡単に出せるというメリットを感じました。

ポンチを打って穴あけというのでも作業的には問題ありませんが、万人が簡単かつ確実に作業できるという治具を提供する思想は素晴らしいですね。

アルミフレームといえばこのようなアルミパーツを利用して固定するものという固定概念がありましたが、穴あけとタップ作業で組んでいくという考えも面白いです。

極力プリントパーツのみで組み立てでき、コストも抑えられるという考えに脱帽です。

次回は穴あけ加工したアルミフレームにタップ加工をする様子を紹介したいと思います。

コメント