Fraxinus – フラクシネスはKINGROON製のKP3Sをベースとし、アルミフレーム以外の筐体パーツはABS樹脂、PLA樹脂、PETG樹脂にてプリントする必要があります。

今回は耐熱の点から全部品をABS樹脂にてプリントして作業を進めました。

パーツプリントはPRN3Dではなく、Fraxinusの部品取りとして解体される運命のKP3Sで筐体パーツのプリントを行いました。

ABSで筐体パーツをプリントする

前回も紹介した通りABSプリントへの準備を再度確認しておきましょう。

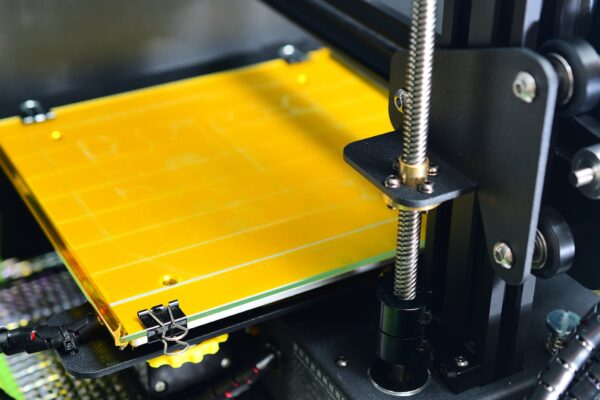

まずは反りや定着への対策として、ヒートベッドの温度を110℃近辺まで上昇させる必要があります。

標準のマグネットシートではなくPRN3Dから拝借したガラスベッドで温度対策を実施しました。

またスティックのりをガラス面に塗布する事で初期の定着を向上させるようにしました。

ダイソーで売られてているスティックのりが使いやすく定着も良好のため、まとめ買いして今後の運用に備えています。

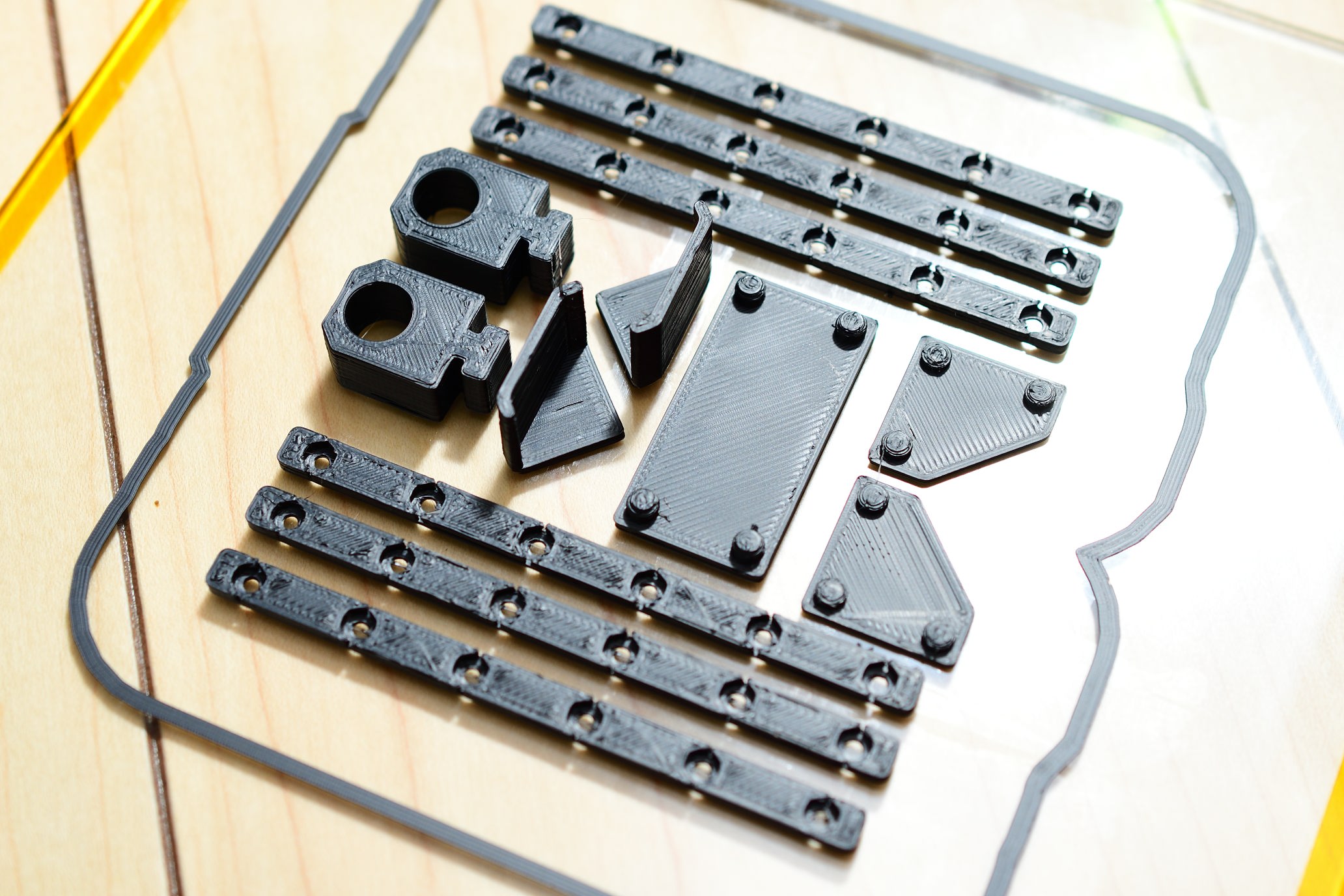

プリントパーツの紹介

現在はテストビルダー向けにSTLファイルが公開されていますので、そちらのファイルとBOMデータを照合しながら必要なパーツをプリントしていきます。

パーツ数が多いこともあり、比較的時間がかかる作業となります。

最終的な組み立て精度や強度面でも重要な作業となりますので、急がずプリント品質を確認しながら作業を進めましょう。

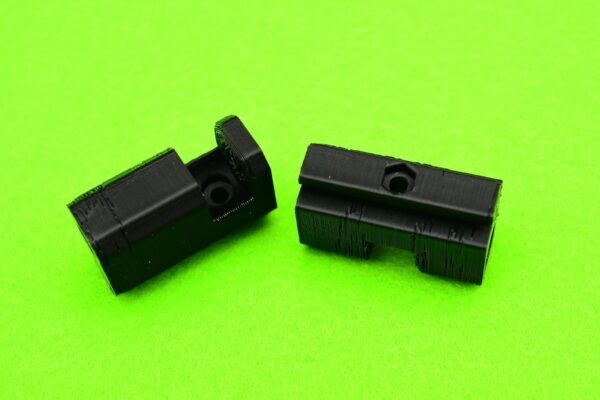

黒ABSによるパーツプリント

Fraxinusではブラック&オレンジが基本的な組み合わせとなります。

私はブラックを基本色、アクセントカラーをホワイトとして選定しました。

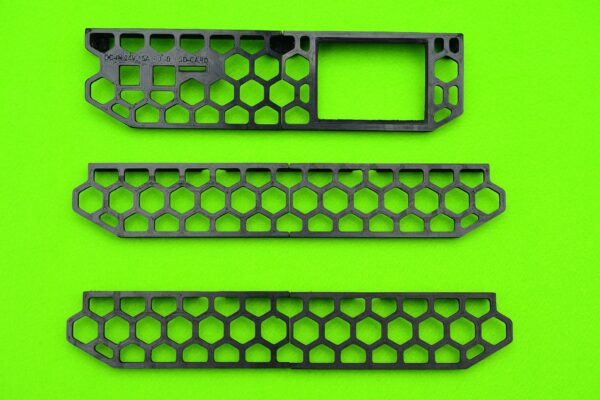

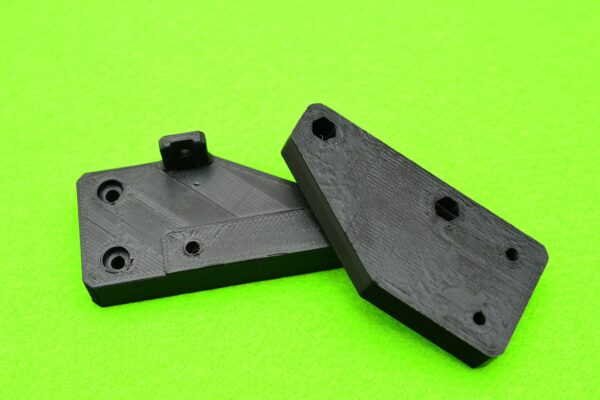

Fraxinusの顔とも言えるスカート部品

まずは面積の大きな部品からプリントを始めました。

これは反りなどの問題を解決する必要があり、ABSプリントの条件出しに最適との判断からです。

面積が大きく、ベッドとの定着面は最小という事で、練習にはもってこいです。

このように積層反りなくプリントするための練習素材という位置づけで始めました。

まずはサポート類の不要なこちらの部品がキレイにプリントできるように条件出しを行いました。

(この時点でベッド110℃、フィラメント235℃という温度を導き出しました)

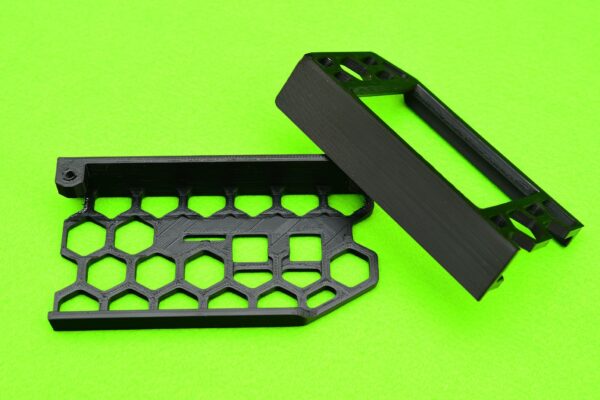

続いてサポートが必要となるこちらのパーツです。

自分は今までサポートを必要としないデザインのデータを作る事に拘って来たため、実はサポートを入れてプリントするのは過去7年の中で初めての経験でした。

積層間の結合が弱いとサポート材を取り除く際に、プリントパーツを壊してしまう事も。

初めての経験ですが、色々と勉強になったプリント作業になりました。

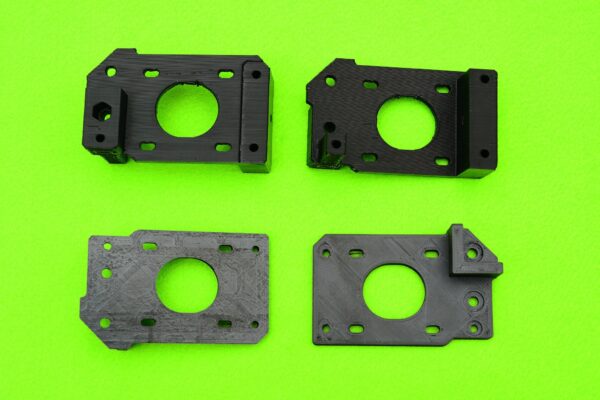

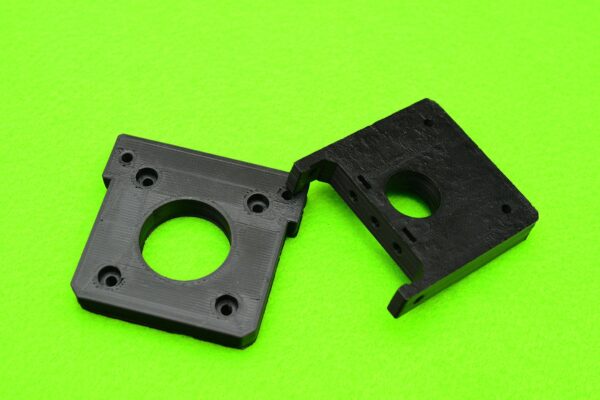

XYモーターブラケット

CoreXY構造という事でモーターブラケットは調整代のあるこのようなパーツ構成になります。

ベルトの張り具合によっては負荷がかかる場所となりますので、プリント品質のみならず積層間の強度が確保できることも重要です。

モーターブラケットの上部側はサポート材が不要のため、簡単にプリントすることが出来ました。

表面がデコボコしているのはスティックのりを塗り過ぎたため発生したムラです。

実際には薄く塗るだけで問題ありませんでしたが、この時点では厚く塗っていました。

続いてモーターブラケットの下側です。

こちらはサポート材の使用を嫌って、積層方向を変更してみました。

(のちに強度面からプリント方向を変更して再作成しました…)

その他モータブラケット

続いてモータブラケットとZ軸周りのパーツをプリントしました。

特にZ軸周りは強度が必要になるところなので、しっかりとプリントしておきたい部品になります。

まずはXYモーターブラケットのサブパーツをプリントします。

サポートも不要で比較的簡単なパーツでした。

続いてZ軸モーターのブラケットです。

こちらも特に難しい点はなく、プリント完了しました。

続いてヒートベッドを支えるZ軸ブラケットです。

こちらプリント自体は容易なパーツですが、応力方向を考えてプリントしておく必要があります。

(のちに強度面からプリント方向を変更して再作成しました…)

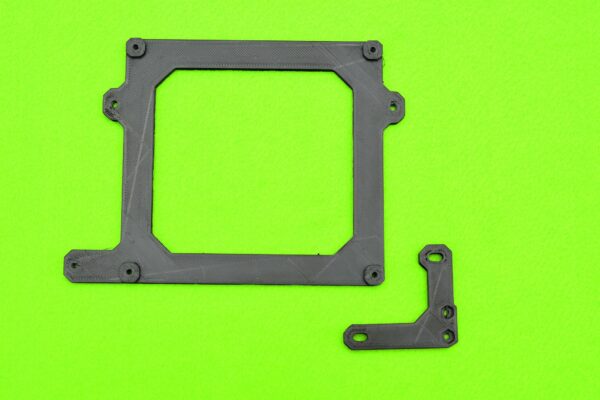

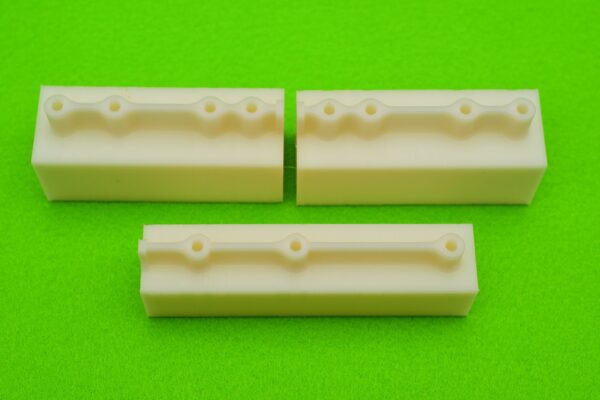

KP3S制御基板ブラケット

FraxinusではKP3Sの制御基板をそのまま利用するため、それの固定用ブラケットとなります。

面積が大きいパーツなので、ベッドへの定着と反り問題さえ解決できれば簡単にプリント可能でした。

XYブラケットとアイドラー周り

こちらはKP3Sから取り外したLCDを固定する為のブラケットです。

形状的にはサポート材が必要となりますが、それほどプリントが難しいわけではありません。

XYブラケットの上部側です。

X軸ガントリーを固定し、プーリーなども支えるため、強度や精度に拘りたいパーツです。

しかしながらプリントが容易なデータとなっており、積層間の強度さえ確保できれば特に問題はなさそうです。

先ほどのXYブラケットと合体する下部側になります。

ビス穴が多いですが、プリント自体は容易でした。

続いてアイドラープーリーのブラケットです。

アルミフレームに通して常に引っ張られるパーツとなるので、プリント方向は応力方向を想像しながら決定しましょう。

ベアリングやワッシャーを入れる隙間が重要になりますが、サポート材が必要となるので環境によってはデータの調整が必要かもしれません。

ホットエンド周りとZ軸キャリッジ

残るパーツも半分程度と言ったところまで進捗しました。

簡単なパーツもあれば、プリント困難なパーツ(後回しにしていた)物もあります。

まずは簡単なパーツ。

電源スイッチやACインレットのブラケットです。

特に難しい点はなく簡単にプリント出来ましたが、AC100Vという事を考えると積層間強度はしっかりと確認しておきたいパーツです

続いてブラケット類です。

こちらも特に難しい点はありませんでした。

強度が必要になりそうなZ軸キャリッジとベルトホルダーです。

Z軸キャリッジについては写真の通りの向きでプリントすれば強度十分なモノがプリント出来ました。

ベルトホルダーに関してはプリント方向をどちらにすべきか、と悩むところでもあります。

ベルト装着時にあっけなく折れてしまった経験から、プリント方向よりも積層間の強度をしっかりと確保できるように考えた方が良いと感じました。

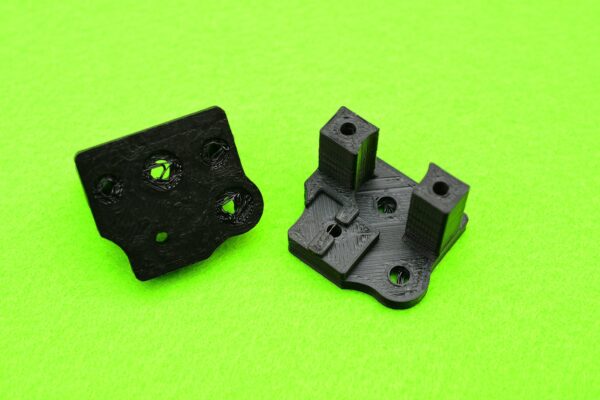

Fraxinus史上でもっとも難関なパーツ

そして、Fraxinus史上でもっとも難関とも言えるパーツの登場です。

こちらはホットエンドホルダーですが、ファンの流路などもあり単純にサポートを追加すると使えないパーツとなってしまいます。

またホットエンド周りという事で耐熱性が重要なポイントとなります。

ABS以上の耐熱を持った素材でプリントする事が推奨絶対条件です。

ホットファンによる冷却があるものの、熱による軟化で脱落する恐れなど、安全面を考えるとPLAの使用は控えた方が無難でしょう。

非常に複雑な形状のパーツとなっています。

そのため、スライサーによる自動サポート材ではなく、サポート材含めて設計するという方法が成功への近道かもしれません。と思うほどプリントに苦労したパーツでした。

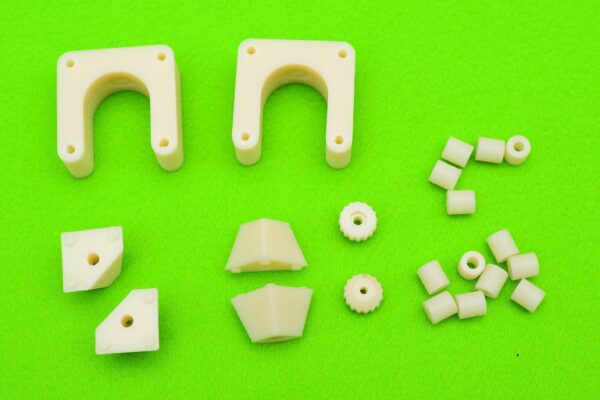

その他、スペーサーやカバーなど

最後はスペーサーやカバー類など、簡単なモノをプリントして最初のプリント作業は完了です。

こちらはZ軸用のナット受けです。

アルミフレームにナットを入れる際に利用するものです。

こちらはM2ナット用のブラケットです。

FraxinusではLMガイドを利用しますが、それらの固定を確実にするためのパーツとなります。

アルミフレームの末端カバーです。

強度などは必要ありませんが、アルミフレームにぴったりと差し込めるサイズ感が重要ですね。

白ABSによるパーツプリント

私はアクセントカラーとして白を選んでみました。

最初に制作したPRN3Dが白だったという事もあり、アクセントカラーは白としました。

XYモーターブラケット、スペーサーなど

アクセントカラーはそれほど多くはありませんが、操作箇所やベルト周りを中心に採用されています。

まずは脚部品です。

振動や衝撃吸収の点からはPETG樹脂が標準指定となっていますが、PETG樹脂を持っていなかったため、ABSにて代用しました。(追加でゴム足等を貼り付ける必要があると思います)

XYモーターブラケットです。

CoreXY構造はベルトの張り具合によってプリント品質に差が出ます。

そのためテンションを調整する箇所が必要となりますが、その為のパーツになります。

強度は必要ですが、プリントの難易度は低いです。

先ほどのモーターブラケットを左右に調整するための手回しネジになります。

強度というよりは触って心地の良いプリントを目指しましょう♪

プーリ部品のスペーサーになります。

基本的にはビス締めに対する力がかかる部品となりますが、インフィル100%でプリントしておけば問題ありません。

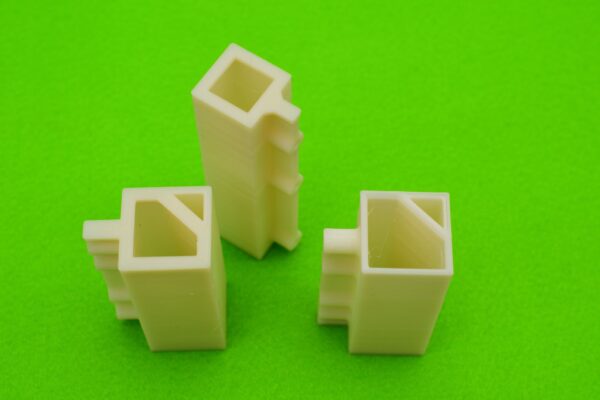

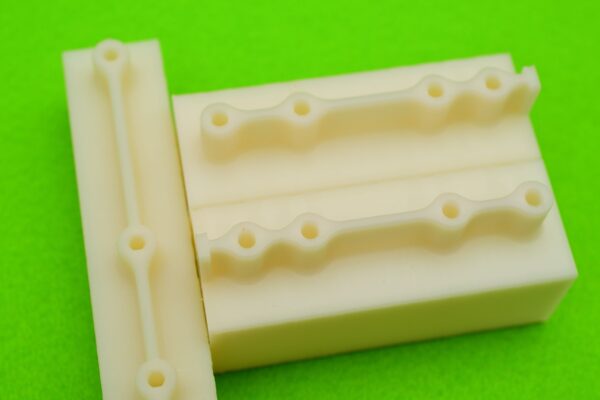

アルミフレームの穴あけ治具パーツ

最後は筐体パーツではなく、治具になります。

治具という言葉を聞いたことが無い人も居られるかもしれません。

ジグと読み、工場などでは海外でもJIGUで通用する言葉です。

工場などで組み立て時の工具位置などを誘導位置決めするような器具全般を治具と呼びます。

今回のFraxinusではアルミフレームの穴位置を正確に誘導するための治具となります。

これを利用することで、だれが組み立てしても一定程度の精度を確保できるとい目的のモノです。

素材はPLA推奨となっていますが、今回は手持ちフィラメントの関係上ABSにて作成しました。

サポート材は利用せずZ軸方向に積み上げていくプリントで問題なく制作できました。

アルミフレームに差し込んで、この穴からボール盤で穴あけをすれば簡単かつ確実に穴あけが実施できます。

ポンチ等による位置決めも不要なので、まさに3Dプリンタを活用した手法といえるパーツです。

Fraxinusパーツのプリントのまとめ

今回は初期段階のテストビルダー向けSTLパーツをプリントしてみました。

私自身はサポート材を利用したプリントが初めてだったこともあり、様々な経験を積むことが出来ました。

まだテストビルダー向けの初期ビルドという事もあり、パーツ類はどんどん改善が進んでいくと思います。

次回は実際の組み立てに備えた準備などを進めつつ、改善点などを見出していければと考えています。

コメント