Fraxinusのテストビルダーに参加する事になり、ここからは数人のメンバーで組み立てを進めながら問題点などを抽出していく流れになります。

Fraxinus – フラクシネスはKINGROON製のKP3Sを主要部品として活用することで組み立てる思想の3Dプリンタになります。

まずはKP3Sを部品取り機として解体する前にやっておくべき作業があります。

そう、3Dパーツのプリント作業です。ひと仕事終わってからKP3Sは解体される運命となります。

Fraxinus – フラクシネス向けのパーツをプリントする

まずはFraxinus – フラクシネスに必要なパーツ類をプリントしていく必要があります。

今回は耐熱が必要な個所なども存在するため、ABSによるプリントが必要です。

良く利用されるPLAに比較すると、ABSという素材は熱収縮が大きくプリント中の反りなどが発生しやすく、取り扱いにはある程度の慣れも必要です。

今回はABS素材ということで、断熱加工などを施しつつプリントの準備を進めました。

ABSプリントに備えた準備

熱収縮による反りの解決方法としては、以下のようなものが一般的です。

・ヒートベッドの温度を上げる

・ヒートベッドに剥がれ防止措置を行う

・雰囲気温度を上げる

今回はセオリー通り、上記の対策をすべて実施することとしました。

対策① ヒートベッドの温度を上げる

PLAの場合、ヒートベッドの温度は60℃もあれば十分です。

しかしABSの場合は最低100℃程度を目標とした温度設定が必要です。

幸いにしてKINGROON KP3Sには大容量の電源も搭載されており、ベッドの温度は140℃まで設定が可能です。

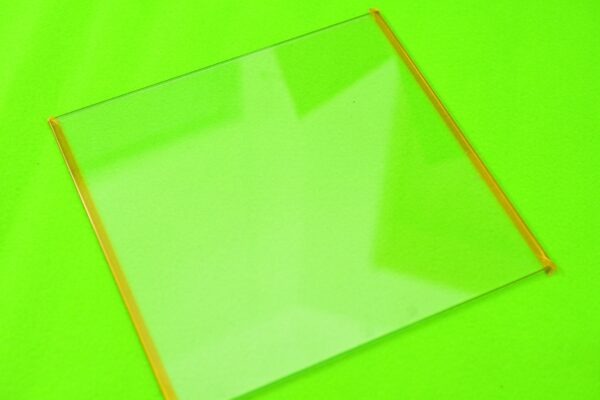

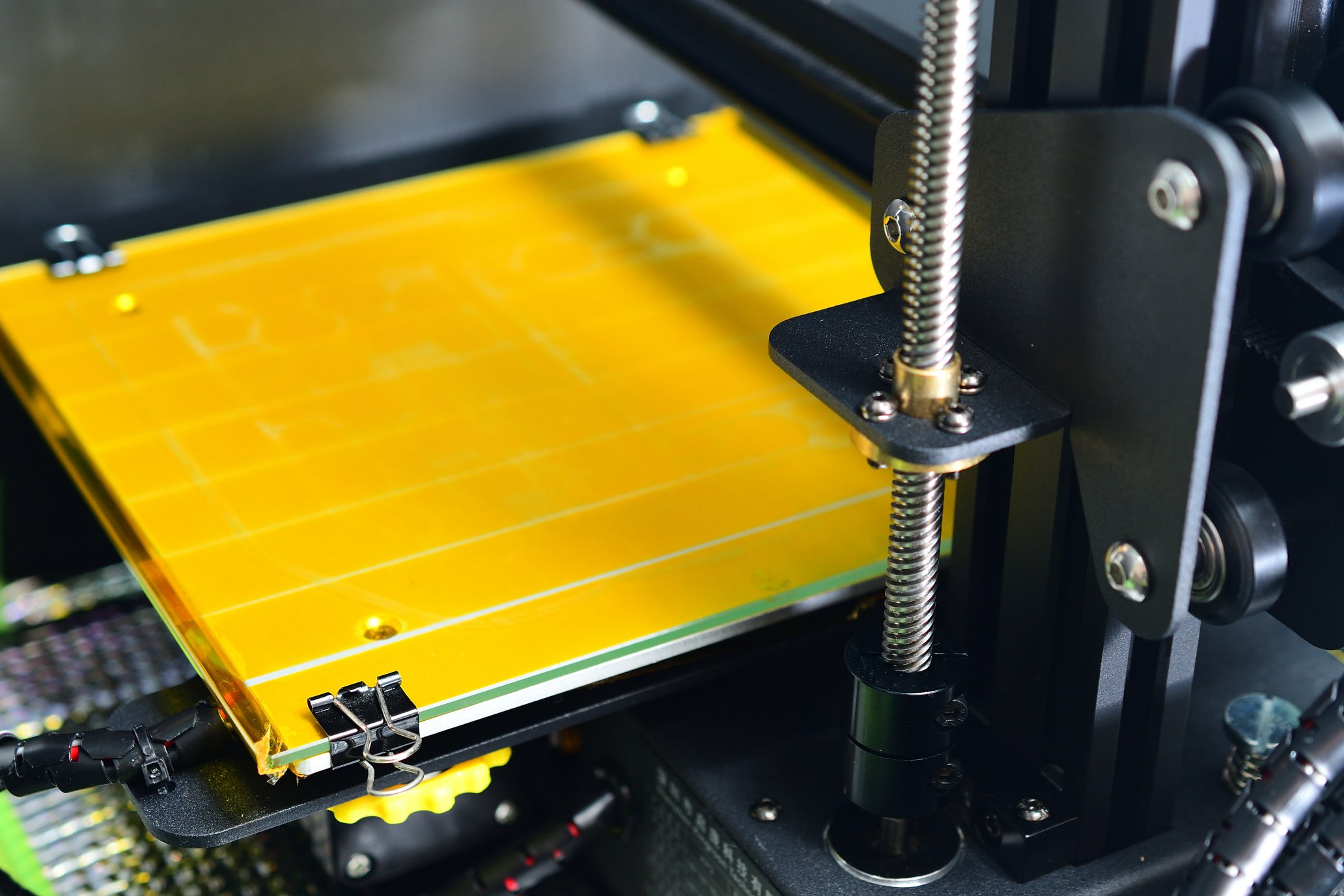

今回は110℃をターゲットに考えていますが、標準のマグネットシートではその温度に耐える事が出来ません。

そこでマグネットシートを剥がしてガラスベッドに交換しました。

これで耐熱性に関する問題はクリアできました☆

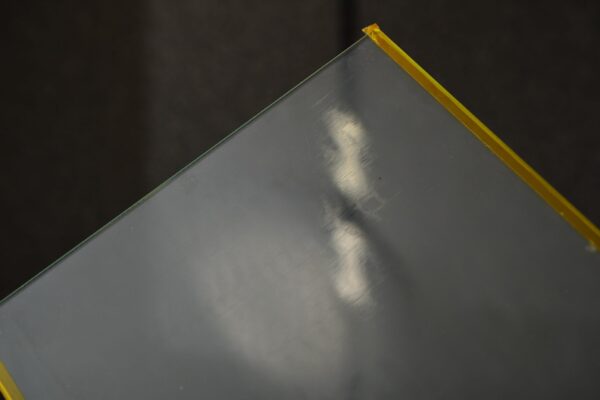

対策② ヒートベッドに防止措置を行う

剥がれ防止措置としては、マスキングテープを貼る方法やスプレー糊などを使う方法が一般的です。

今回は安価に手に入るダイソー製のスティック糊を使用してみました。

安価に入手可能で大容量、さらに110℃の温度でも問題なく使える点が魅力的。

ガラス面に直接塗り込んでいきます。

ただしガラスが高温の際に塗り込むと過剰に溶けて不均一になりますので、ベッドが冷めた状態で塗布するのが良さそうです。

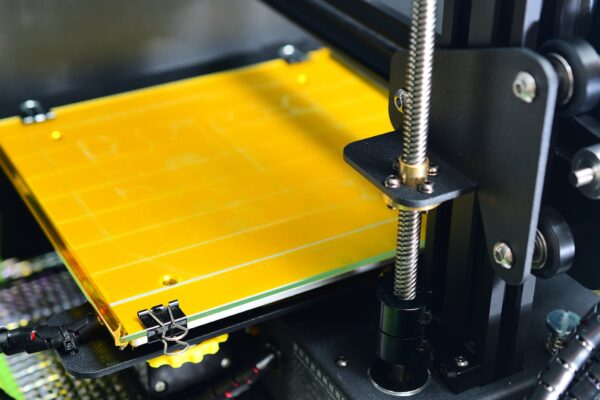

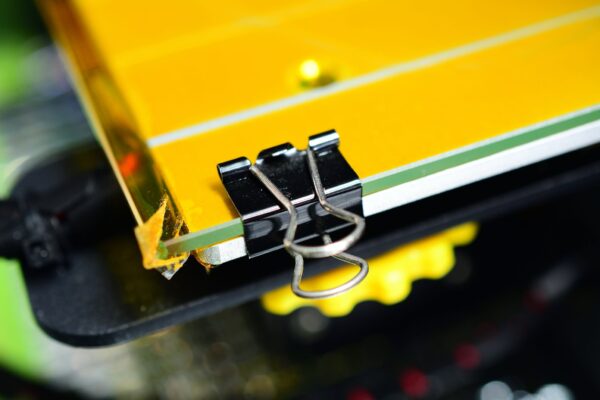

KP3Sに固定します。

本来はマグネットシートだったので、載せるだけでOKでしたが今回はガラスが相手です。

なお、通常サイズのダブルクリップを利用すると、KP3Sのフレームと干渉する恐れがありますので、小型の物を利用するようにしてください。

対策③ 雰囲気温度を上げる

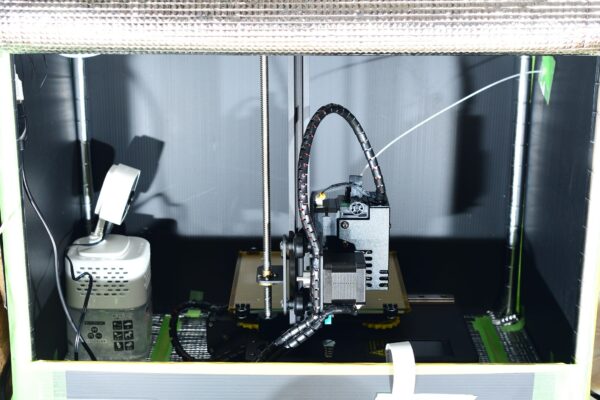

最後は雰囲気温度を上げるためにエンクロージャーを作成します。

断熱性があり耐熱性もある、なおかつ加工性が良い素材という事でダンプラを利用することにしました。

エンクロージャーに格納するだけでヒートベッドの熱で勝手に庫内雰囲気温度が上昇してくれます。

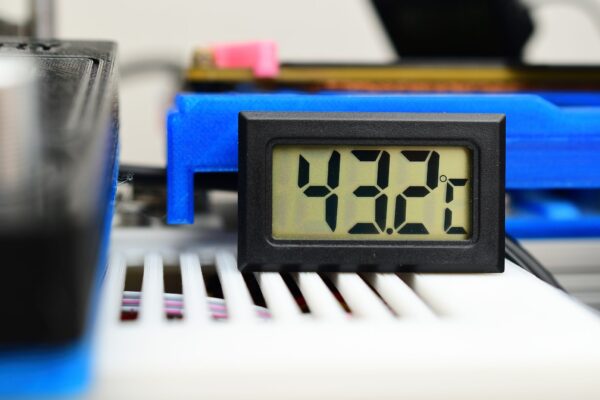

このように格納して予備過熱を行うだけで庫内温度は40~50℃のベストな状態になります。

ちなみにプリント時は前部にもカバーをするため、内部の様子が分かりません。

そこで、Wi-Fi接続のセキュリティカメラを装着しました。

TP-Link製のTapo C100です。価格も安価でコンパクトなのが購入の決め手となりました。

また動作中の様子が見えやすいようにLED照明による庫内灯も装備しました。

またエンクロージャーに入れる事でMicroSDカードの操作性が極端に悪化します。

対策としてMicroSDカード延長ケーブルを装着して、庫外にソケットを延長しました。

ABSプリント対策のまとめ

どれも基本的な内容ですが、これらを確実に実施することでプリント成功率は非常に高くなりました。

ちなみに庫内の温度は電子温度計で監視していますが、ほぼ40~50℃の温度を保てています。

特にABSプリントは匂いの問題もあり、窓を大きく開けてプリントしたいところ。

この季節だと温度低下が気になりますが、エンクロージャーに入れたことで室温が1桁台になっても問題ありませんでした。

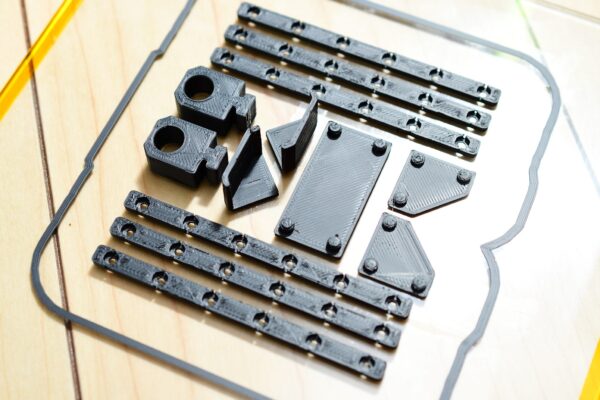

ABSパーツのプリントを開始する

ここまでの準備が整ったのでABSパーツのプリントを開始しました。

Fraxinus – フラクシネスのSTLデータは現時点で非公開となっていますが、一部プリントが難しいものも存在します。

まずは比較的簡単な部品からプリントを開始して実績を積み上げていくのが良いと思います。

経験を積むことで反りに対する対策や温度条件などの情報が蓄積できます。

Fraxinus – フラクシネスで利用する部品は比較的数量も多いですが、まずは数日間をかけて全部品をプリントしたいと思います。

コメント