PRN3Dですが導入から1年ほど経過し、運転時間もPLA樹脂換算で5Kg分くらいに達しています。

今までトラブルはありませんが、各部のチェックをかねて分解整備してみることに。

まずは現在使用中の樹脂を取り出します。

ヘッドを200℃程度まで加熱して、一気に引き抜きました。

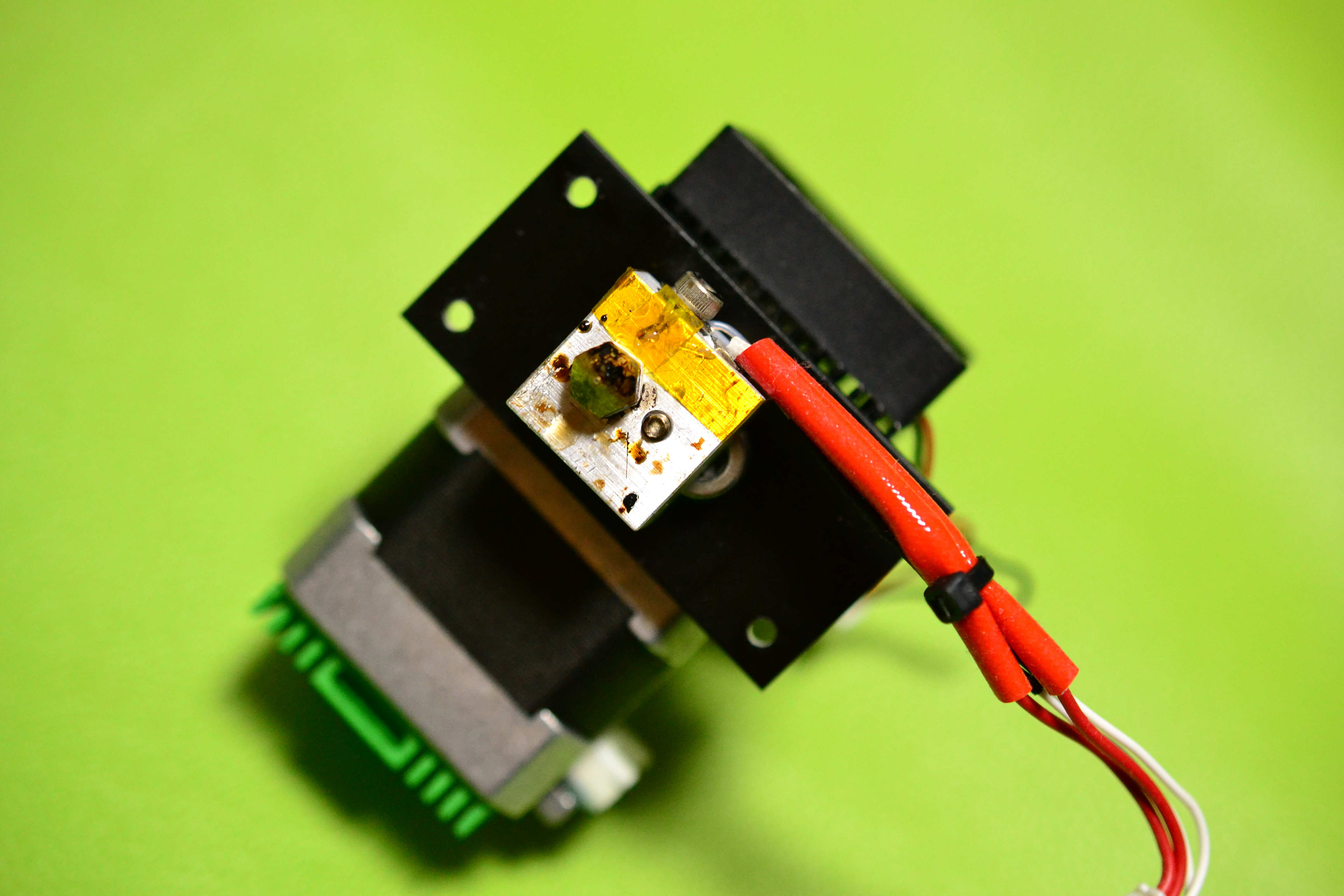

電源を切り、ヘッドが十分に冷えたことを確認してからコネクタを全部外します。

次にプリントヘッドユニットのボルトを外してキャリッジから取り外します。

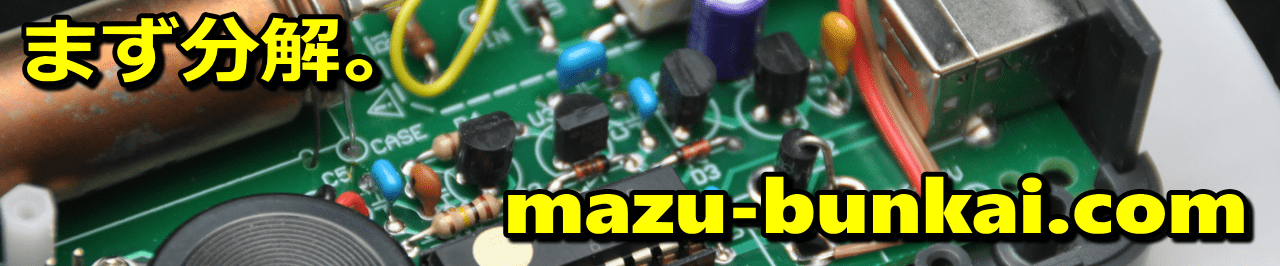

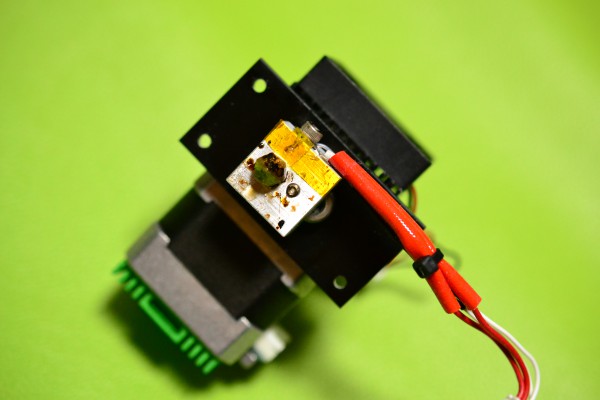

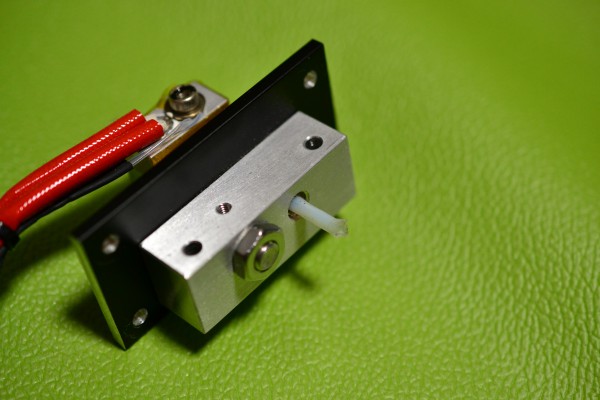

取り外したプリントヘッドユニット。

底面からみると樹脂が少し付着しています。

樹脂挿入部を見ると、テフロンチューブがちょっとおかしな状態に。

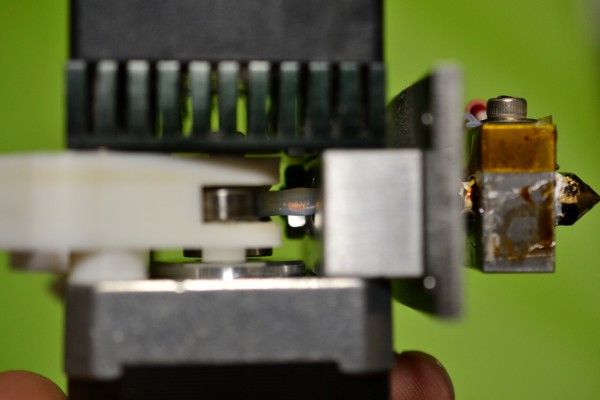

ノズル拡大図①

気化したワックス分などが付着していますが概ね良好な状態。

ノズル拡大図②

穴形状は真円とはいえない状況ですが印字品質には問題ないのではないでしょうか。

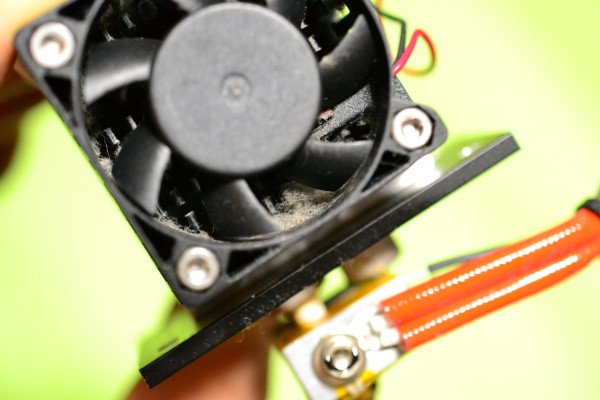

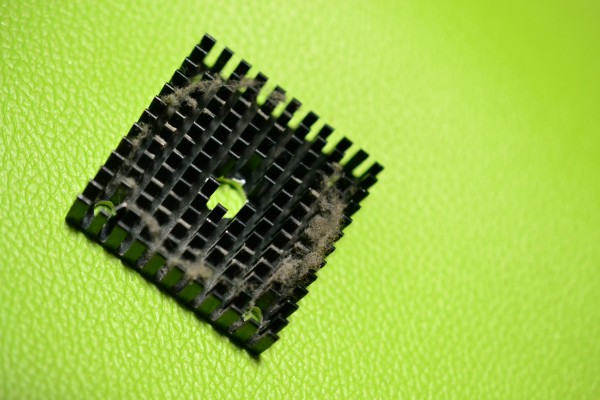

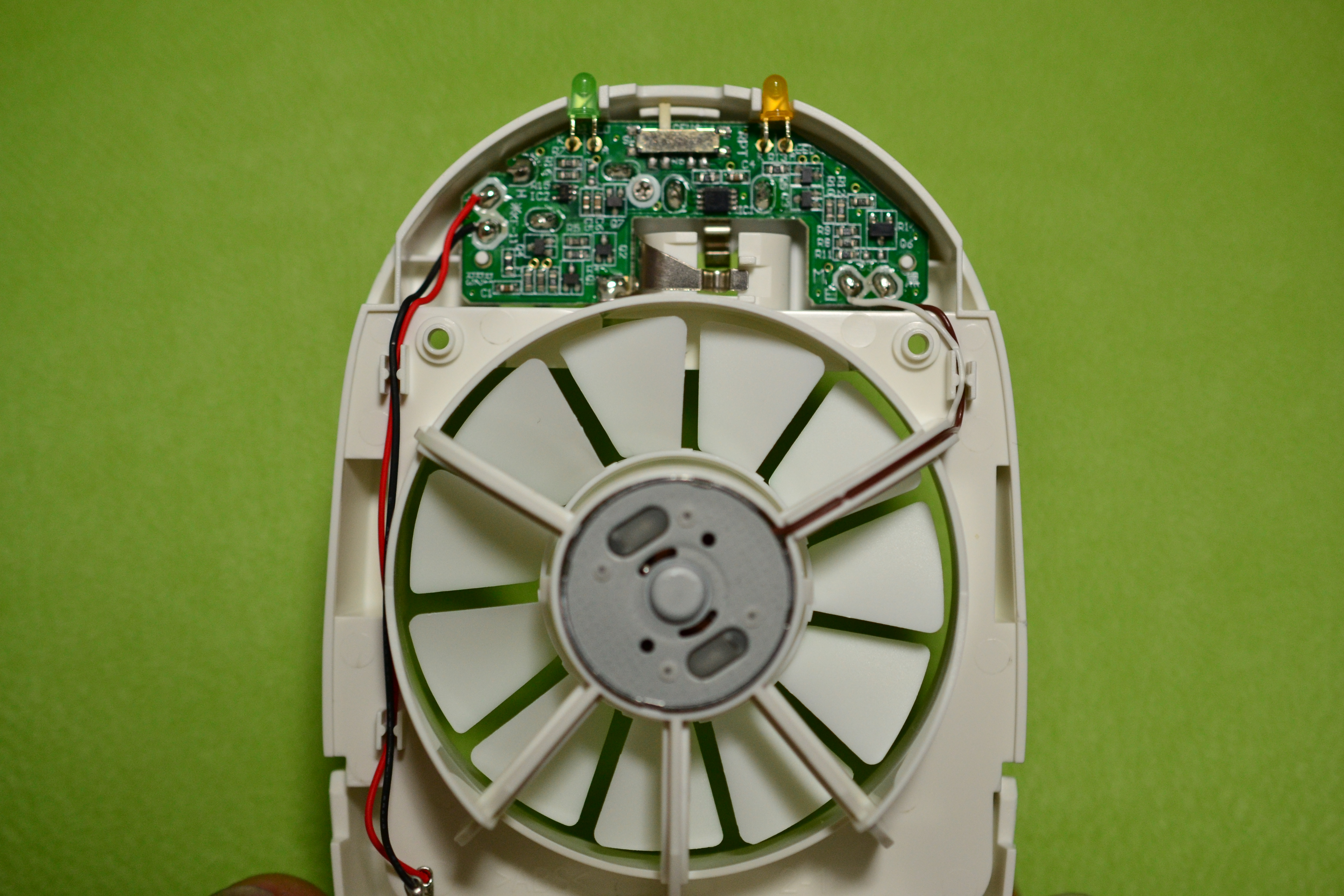

ヒーター部冷却ファン。

ヒートシンクには沢山のホコリが見えます。この状況だと冷却性能は確実に低下してますね。

アルミプレート部にはヒートシンクからもれ出たホコリが溜まっています。

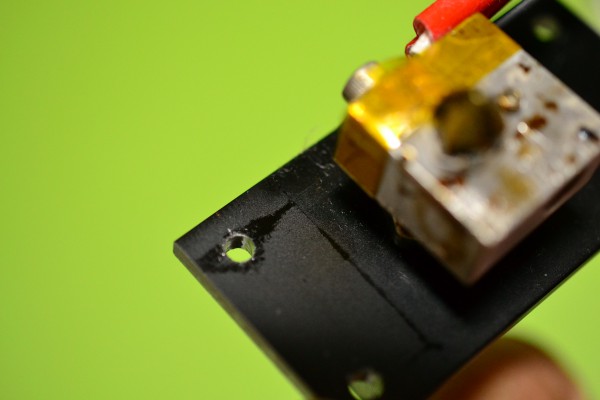

さらにアルミプレート裏面をみると。。。

気化したワックス分や油分が付着しているので、併せて清掃しておきましょう。

ヒートシンク。

ホコリがたまっているので、水洗いしてキレイにしました。

ファンは水洗い出来ないので、綿棒などを使ってキレイにしましょう。

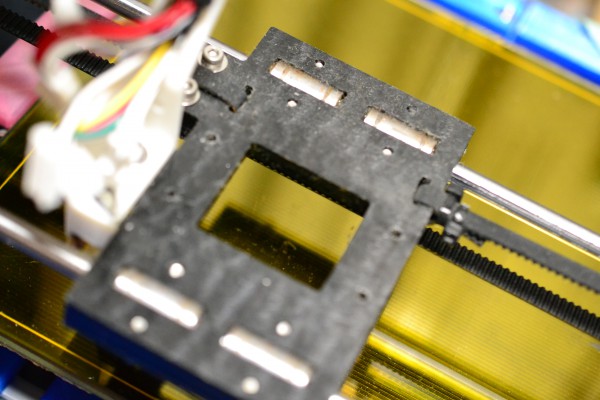

エクストルーダのドライブギア。

若干ですが樹脂カスが詰まっていたので、ブレーキクリーナーで清掃しました。

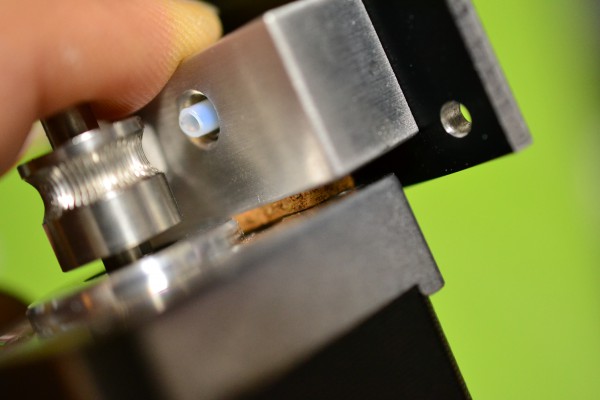

ノズル部のテフロンチューブですが、ラジペンで引っ張ってみると。。。

スポッと抜けました。

変形などがひどいので交換ですね。

テフロンチューブを抜いた後はノズル部分の清掃です。

今回はノズルを分解せず綿棒を押し込んでグリグリやりました。

色々とゴミが出て来たので何度か清掃して綿棒が汚れないところまでやりました。

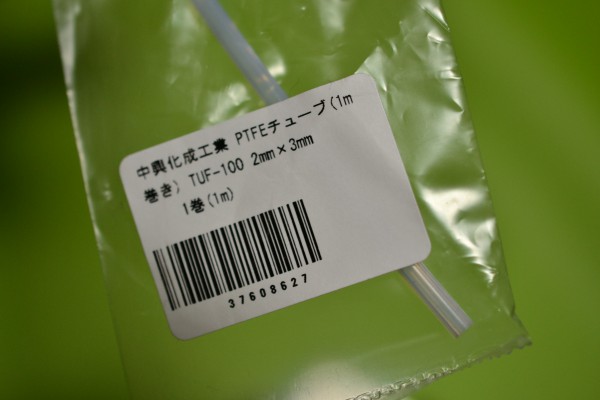

テフロンチューブは内径2mm / 外形3mmのものを購入しました。

適宜カットして、ノズル部分に差し込みます。

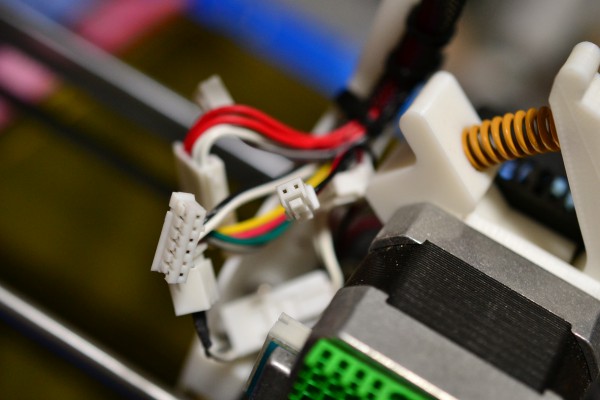

さらに印刷時のエクストルーダモーターの発熱が気になっていたので、この機会に対策をしておきます。

今回は断熱材としてモーター側に、コルクシートを貼り付けしました。

さらにアルミブロックとヒートシンクの間に、放熱用シリコングリスを塗布して効率よく冷却できるようにしてみました。

このようにアルミブロックから距離をとることで、モーターの異常発熱を防止します。

さらにモーター底部にはアルミヒートシンクを貼り付けて、発熱によるトルク低下を防止します。

非常に高温になる部分ですので、定期的にメンテナンスすることでボルト緩みや配線破損によるショートなども防止することが可能です。

安全面からも定期的なメンテナンスをオススメします。

コメント